烟气脱硫装置TP304L不锈钢管道和设备腐蚀分析

浙江至德钢业有限公司通过分析催化裂化装置锅炉烟气脱硫项目中不锈钢材料的管道和设备腐蚀泄露事故,从设计选材、管道输送介质成分、不锈钢特性、施工控制过程等方面对管道、设备腐蚀情况进行分析,并提出了改进措施和防腐建议。

一、概述

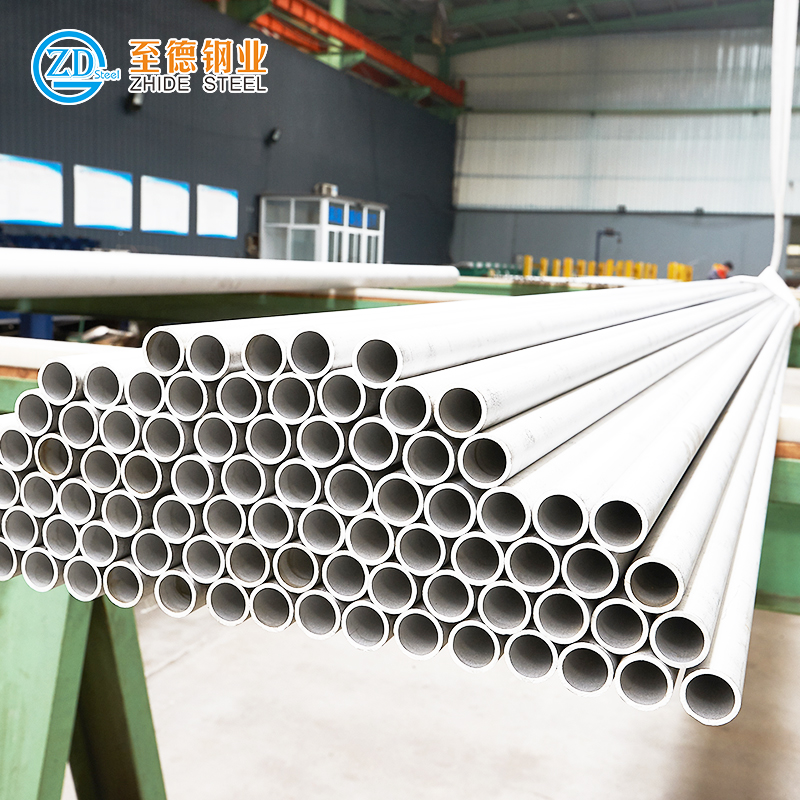

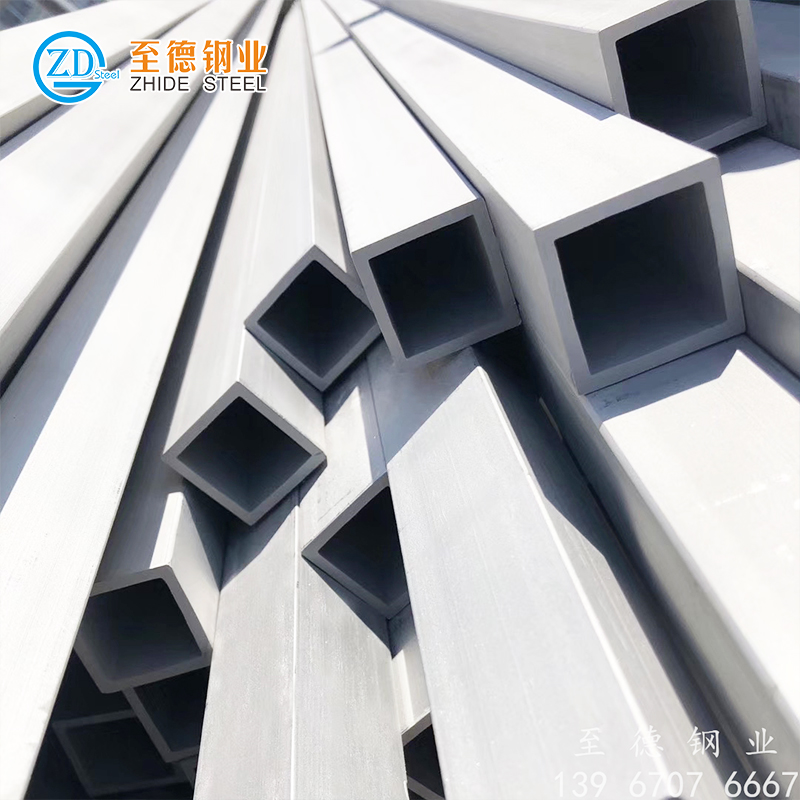

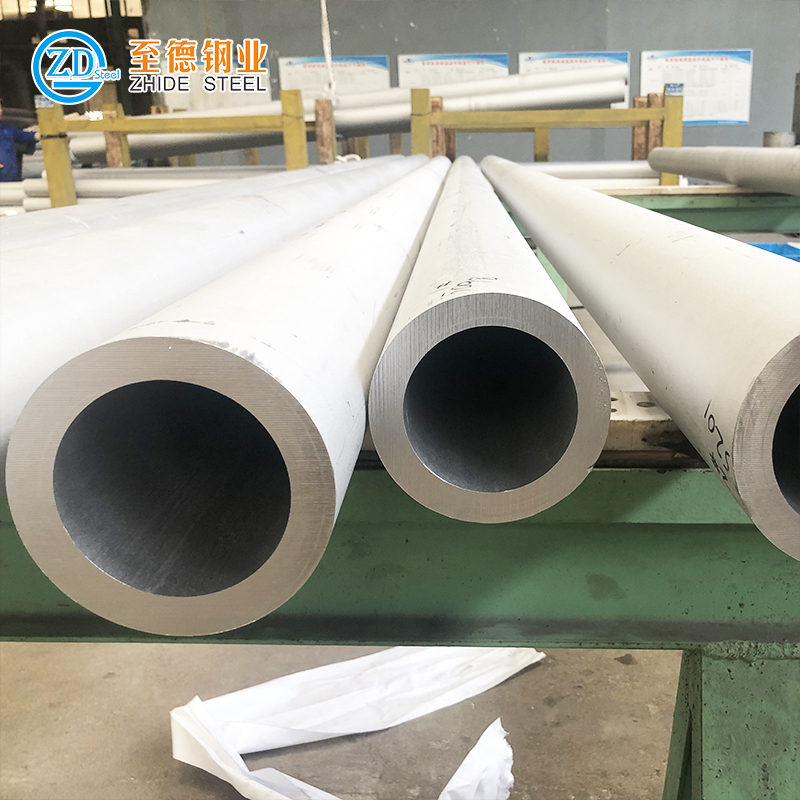

某炼化公司1400kt/吨催化裂化装置烟气脱硫装置采用胺液再生湿法烟气脱硫技术。该技术在脱除烟气中硫氧化物的同时还可有效脱除固体颗粒物,回收高浓度二氧化硫气体,作为硫磺回收装置的生产原料,实现污染物的资源化利用,减少脱硫后的高浓度含盐污水排放。管道材质除少量美标材料N08367 (6Mo不锈钢)外,其余大部分设备、管道材质为304L不锈钢管。

二、管道、设备的腐蚀情况

1. 管道内部的焊缝

该装置建成投入运行30天后,贫、富胺液管道(材料为TP304L)相继开始出现泄漏现象,运行40天后泄露点达13处。通过对现场泄漏点进行外观检查,焊口未发现砂眼、开裂现象。部分管线内部焊缝两侧的热影响区不同程度出现了坑腐蚀、点腐蚀现象。

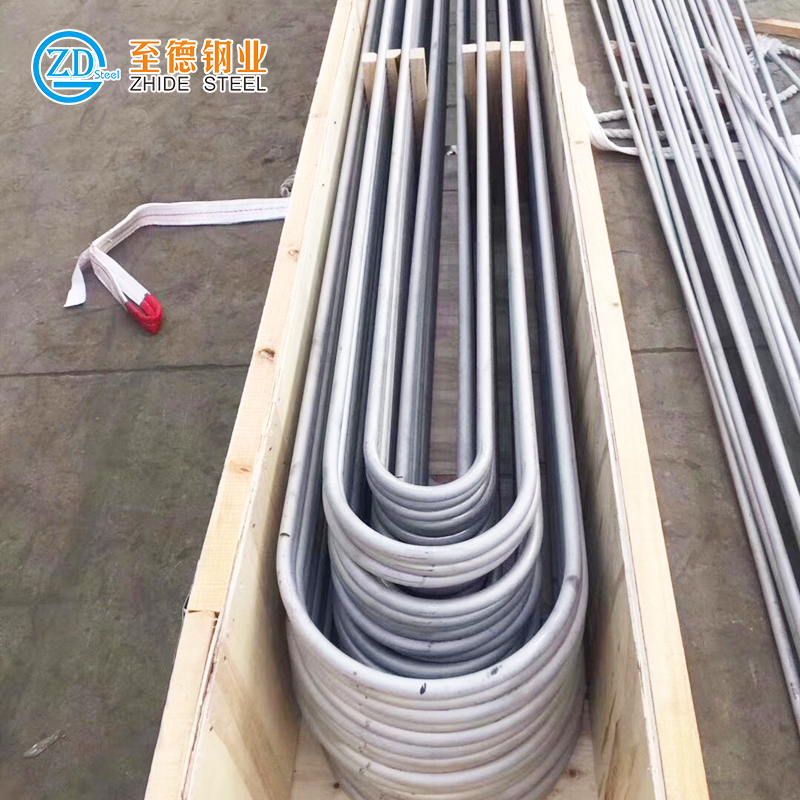

2. 换热器

因腐蚀泄漏严重,装置被迫停车。随后对装置内换热器全部抽芯检查,其他设备开人孔检查,管道拆卸阀门检查。发现换热器壳体复合层、管束和管板,同样出现严重腐蚀。有些管束中间穿透性点状腐蚀。在管板、防冲板等非焊接区同样出现大面积腐蚀。换热器壳体内部出现大面积腐蚀,特别是容器底部更加腐蚀严重,腐蚀状态像豆腐渣,并且大块腐蚀掉。

3. 闸阀和弯头

至德钢业通过拆卸管道阀门检查发现,部分管线弯头焊缝热影响区和出于流经介质下端腐蚀严重,管道弯头支架焊接部位内壁腐蚀。闸阀内部出现严重大面积点状腐蚀,腐蚀严重的区域一般在流经介质下端6点位置。

二、腐蚀问题检验分析

为找出TP304L不锈钢管、设备腐蚀失效原因,从宏观观察、腐蚀区形貌、材质成分、腐蚀产物分析、焊缝区域金相组织、施工过程控制等方面入手进行分析,并制定以下试验方案。

1. 宏观观察腐蚀区位置和腐蚀程度

宏观观察管道、设备重点弯头及焊接区域,确定腐蚀区位置和腐蚀程度。所有腐蚀管道、设备材质均为304L不锈钢或321不锈钢,焊接接头中焊缝及热影响区腐蚀程度比母材严重,法兰、阀门也有不同程度的腐蚀。但检查发现:材质为N08367的管道、设备的焊接接头、母材未发现腐蚀现象。

2. 确认腐蚀区域形貌与腐蚀类型

观察腐蚀区形貌,确定腐蚀类型。观察到腐蚀区域形貌,法兰机加工面、焊缝热影响区出现密集大、小坑,符合“坑蚀”的典型特征。

3. 分析没有明显腐蚀现象的焊接接头

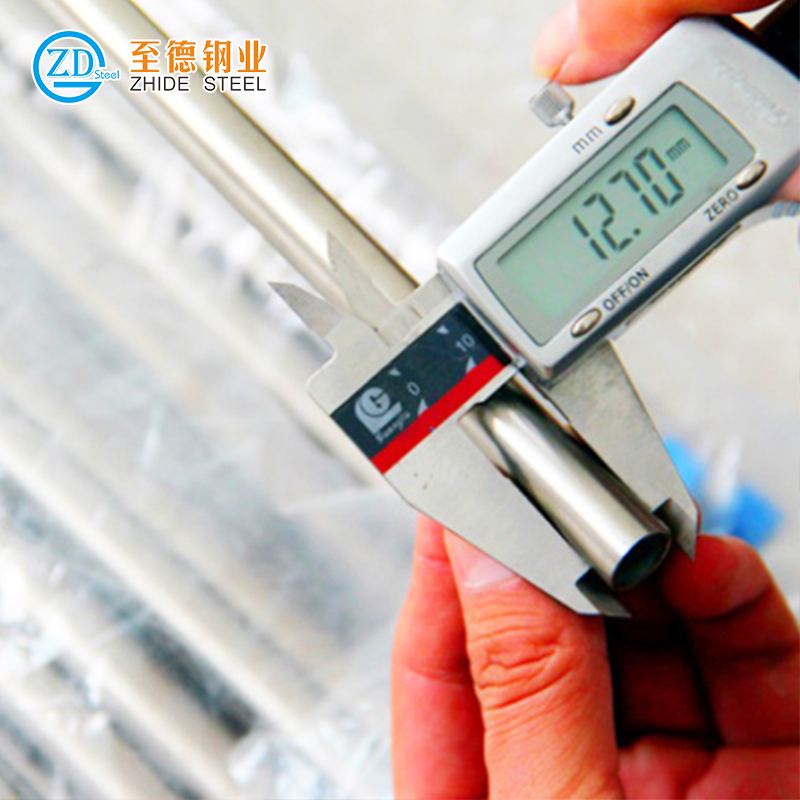

采用光谱分析分别对母材、热影响区和焊缝区域进行材质分析,确定材质成分是否符合标准。为了进一步确定TP304L不锈钢管道的母材、焊接接头材质性质,特委托山东省特种设备安全工程技术研究所对没有明显腐蚀现象的焊接接头做了光谱、能谱和金相分析。分析设备采用德国光谱仪,分析结果见表。母材、焊接接头的化学成分与质量证明文件相符合。

4. 分析管道腐蚀产物

选取两组不同规格和部位的管道腐蚀处切下试样,切割过程中对腐蚀区域进行保护,防止污染腐蚀区域,提取出焊缝中的腐蚀产物进行能谱分析,确定腐蚀产物。根据能谱对管道焊缝处腐蚀产物的分析,发现腐蚀产物中S元素含量较高,同时有的地方含有较大量的铝和硅,且含有一定量的氯离子。

5. 分析接头腐蚀区域金相

对焊接接头腐蚀区域和未发生腐蚀的区域进行金相试验,确定材质组织变化。对腐蚀较为严重的焊接接头分别按照母材、热影响区、熔合区、焊缝区的顺序进行金相试验,对比焊后各个区域组织性能变化情况。腐蚀严重的母材、焊缝、热影响区等金相组织见图。

从图中可以看出:

a. 显示母材是典型的奥氏体不锈钢;

b. 显示热影响区组织变得稍微粗大,但仍然是奥氏体组织;

c. 是发生腐蚀的熔合区金相为典型的不锈钢焊接柱状晶,母材还是奥氏体结构;

d. 是发生腐蚀的焊缝金相组织,均为典型的不锈钢焊接后产生的柱状晶,是焊接后的正常金相组织。金相组织中均未发现沿晶微裂纹,材质没有发生沿晶腐蚀,说明腐蚀原因与焊接没有直接关联。

6. 分析施工过程

查看施工过程控制资料和焊接工艺参数是否正确,确定施工质量是否存在缺陷。施工方使用的管材及管件均为甲方购买,且到货后均具有质量证明文件,并对质量证明文件与实物进行了审查并核对;同时根据SH3501-2011《石油化工有毒、可燃介质管道工程施工及验收规范》第“5.2.6”条的规定对管材及管道组成件进行了主要合金元素含量光谱验证检验,并做好了记录,合金成分符合标准。

现场施焊的所有焊工全部持证上岗,并按照要求进行现场考试,考试合格后监理发放焊工操作证。现场焊接所使用的焊接材料都是严格按照焊接工艺评定报告中的焊材牌号和规格进行采购,并经业主、监理审批。

现场管线焊接全部采用氩电联焊,管线RT检测比例严格按照图纸要求的检测等级进行。并根据SH3501-2011第“7.5.7”条要求的比例进行抽检,现场抽检部位全部由监理指定进行。经过检测的焊口全部合格,检测报告完整。管线安装完成后全部进行了水压试验,并经监理、车间及工程处确认,试验记录完整。

7. 分析管道输送介质

分析管道输送介质与管道材质耐腐蚀性。根据管道说明表可知管线中输送介质的操作温度为63~104℃,管线中输送介质的pH值达到3.52,呈强酸性,氯离子、硫酸含量超高。

三、TP304L不锈钢管耐腐蚀性分析

TP304L不锈钢管具有良好的耐腐蚀性能是由于其表面上富铬氧化膜(钝化膜)的形成,铬使不锈钢在氧化性介质中生成一层十分致密的氧化膜,使不锈钢钝化,降低了不锈钢在氧化性介质中的腐蚀速度,使不锈钢的耐腐蚀性能提高。镍是奥氏体形成主要元素,保证材料为奥氏体特性。

TP304L奥氏体不锈钢尽管有好的综合耐腐蚀能力,但国外研究发现,介质温度和硫酸浓度对奥氏体不锈钢的腐蚀速度有很大影响。根据有关资料显示,不含钼的不锈钢例如Cr18-Ni8型(TP304L)不锈钢,不宜用于耐硫酸腐蚀;(钼)=2%~3%的316、316L、316H等是可供选用的耐硫酸腐蚀材质的最低牌号。同样,钼=2%~3%的一些铁素体+奥氏体双相不锈钢如022Cr25Ni6Mo2N等耐硫酸性能相当或优于钼=2%~3%的奥氏体不锈钢;钼≥4%的高钼不锈钢,其耐硫酸性能又比一般 钼=2%~3%的不锈钢的高。

对照图发现,TP304L不锈钢管道在输送含硫酸介质时,介质温度不得超过40℃,硫酸浓度不得超过5%。而烟气脱硫输送管线中的介质温度为63~104℃,硫酸浓度>13%。可见设计采用TP304L不锈钢管道不符合本项目稀硫酸输送介质管道、设备的要求,是造成管道和设备腐蚀的主要原因。2205双相不锈钢和904L超级不锈钢可以作为稀硫酸管道、设备选材。

四、结束语

因部分管道和设备腐蚀陆续造成泄漏,烟气脱硫装置投用一个月后被迫停车,其中5台换热器基本报废,管道阀门需要大面积更换。通过对TP304L不锈钢管道、设备腐蚀的原因分析发现,流经介质中含有大量硫酸、一定量的氯离子,且pH值较低,并在较高温度的环境下使用,管道选用TP304L的Cr18-Ni8型奥氏体不锈钢是不合适的。

根据以上情况,笔者提出如下建议:①. 管材、设备宜选用UN08367钢,以提高耐蚀等级;②. 适当去除流经管道、设备中介质的氯离子;③. 按照操作工艺参数,控制流经介质硫酸的浓度和温度;④. 冷却吸收塔上段重新计算在内壁贴覆材质为UN08367钢板厚度,以提高设备的耐腐蚀性。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。