304不锈钢管道裂纹产生原因分析及焊接处理

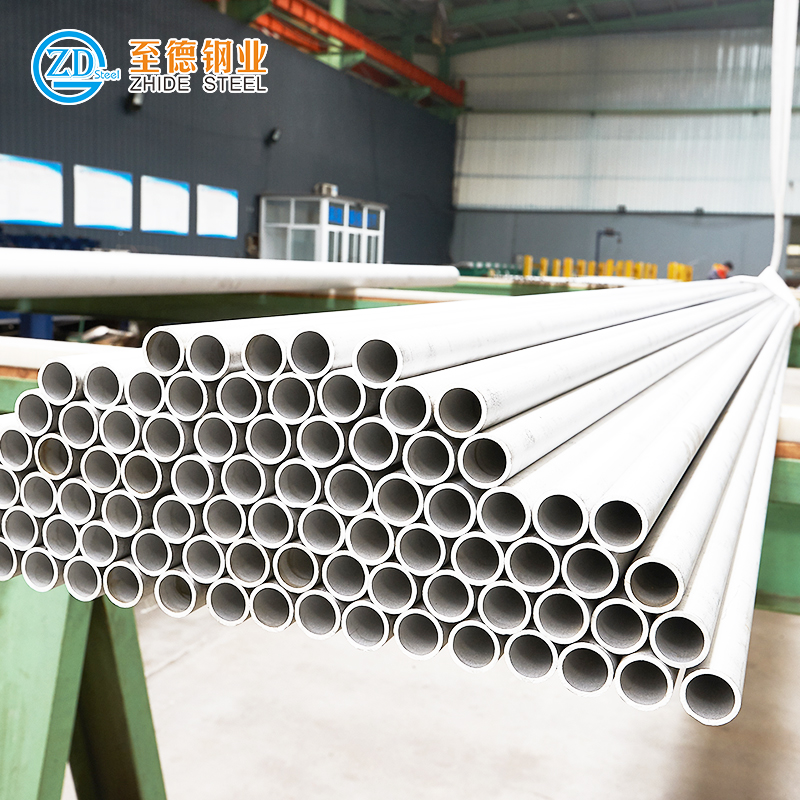

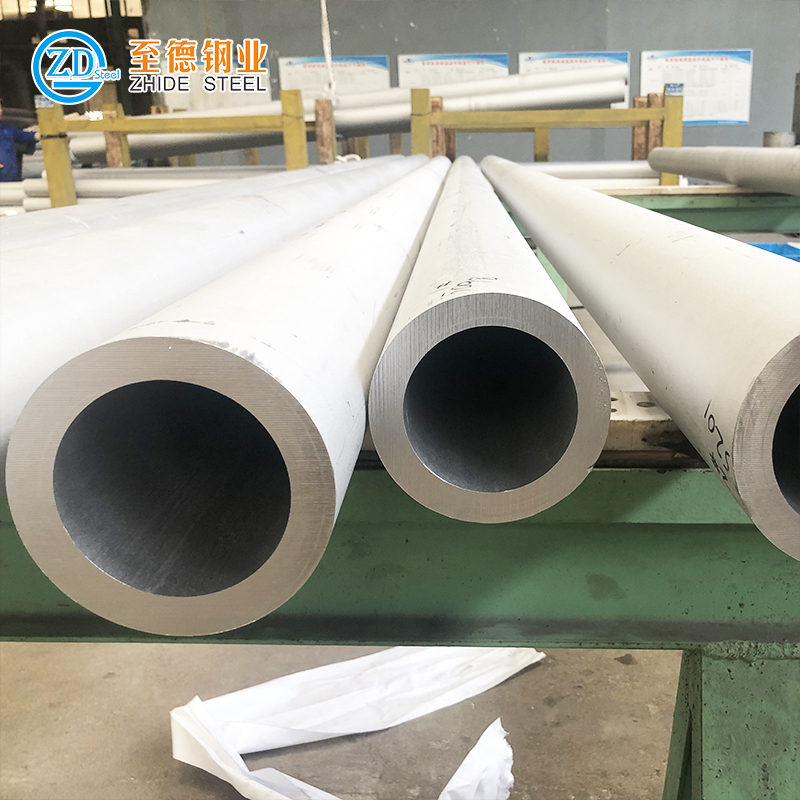

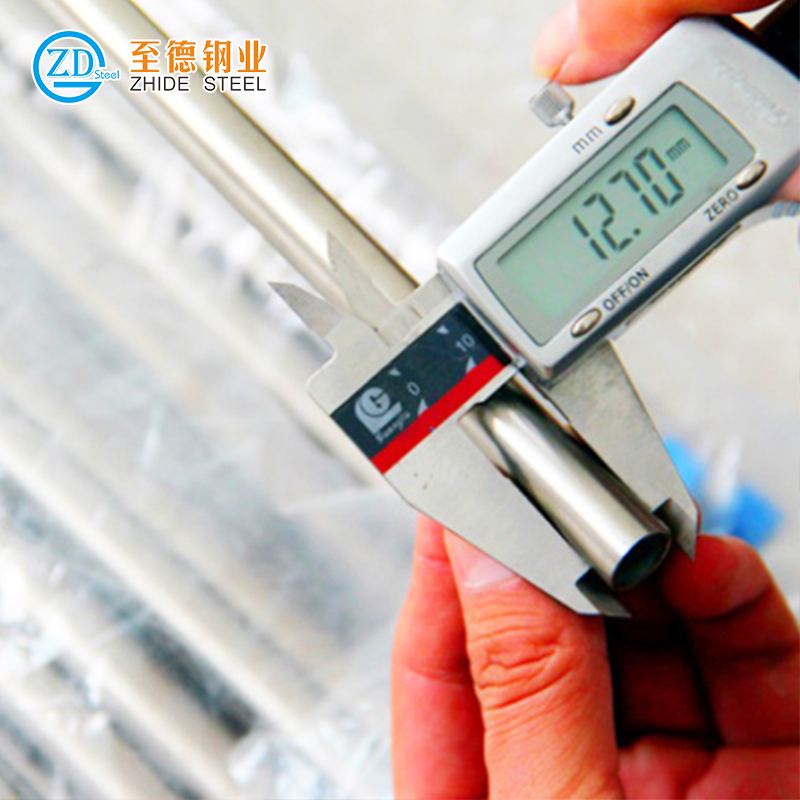

对304不锈钢管道裂纹产生原因进行了分析,并对裂纹焊接处理的有关问题进行了阐述,同时叙述了具体挖补修复方法及焊接修复过程。某甲醇装置中工艺水管道规格准173mm×12mm,材质为304,满负荷连续运行,且北方气候寒冷昼夜温差大,使管道温度升降很快,同时管道振动过大,工艺水又具有较强的腐蚀性且温度又高,安装后运行不足10个月,在管道膨胀弯的焊缝的热影响区产生了长约150mm的纵向裂纹,导致泄漏,被迫停产。

至德钢业工作人员根据分析断定,裂纹产生原因不是单一的,而是在母材和填充材料的合金元素不齐全、焊接工艺不当、工作状态不好、管内介质腐蚀性大等共同作用下引起的。为了降低成本,尽快恢复生产,提高焊接接头的疲劳强度,降低热影响区晶界腐蚀的集中系数,根据以往补焊修复经验,对裂纹进行了修复,有效地保证了管道的正常运行。

一、裂纹产生原因的分析

1. 母材及填充材料使用不当

304不锈钢的化学成分为:(C)≤0.08%,(Cr):18.0%~20.0%,(Ni):8.0%~10.0%,由此可知,这类不锈钢的C含量与一般的奥氏体不锈钢C含量相当,并非超低碳不锈钢,并且没有加入稳定碳化物的Ti,Nb元素。如果在焊接时没有避开450~850℃的危险温度区间,并且没有选用含Ti,Nb元素的焊接材料,就会在热影响区形成脆性大、塑性低的碳化铬,从而使热影响区、熔合线上产生晶界腐蚀裂纹。

2. 焊接工艺不合理

从图焊缝中可以看出,是连弧焊接,焊缝较宽,成形粗糙,弧坑较大,焊趾明显咬肉。由此可以断定,焊接时所用焊条直径较大,焊接电流也较大,焊速慢,停留时间过长,没有避开450~850℃危险温度区间,道间温度控制也未见成效,这是形成晶界腐蚀裂纹的又一原因。

为了保证装置在短期内恢复运行,就对裂纹进行了直接补焊。

(1)首先做好一切焊前准备工作,在距裂纹2个端点各10 mm处钻准6 mm的止裂孔,以防打磨、焊接过程中裂纹蔓延。然后用角向磨光机磨出α=60°,b=3.2mm,p=1.5mm的坡口。坡口长度为止裂孔间的距离,并过止裂孔磨出焊缝与母材的过渡面,再将坡口两边的油、锈等杂物清理干净。

(2)采用ZX7-400A焊机,直流反接,焊材为A122,准3.2 mm,进行打底、填充及盖面,焊接电流为110 A。

(3)采用灭弧焊打底、连弧焊填充及盖面,并且单道打底,双道填充,3道盖面。每层间都彻底清理,每个接头都要错开15 mm左右,确保没有缺陷。焊接方向为从左至右,焊接顺序为逐层逐道由下至上。

(4)补焊后,焊缝外观平整,且焊缝余高≤1 mm,宽度≤14 mm,经做着色检查合格,只是热影响区的硬度超标,但是没有作为重点考虑。

(5)补焊后,设备经过26天的运行,距补焊焊缝10mm处再次产生长150mm的裂纹,导致泄漏,再次被迫停产。

3. 管道振动过大

由图中可以看出,裂纹主要产生在管道膨胀弯焊缝的热影响区,这是由于在产生晶间腐蚀的同时,管道不断收缩膨胀的方向不一,管道内部工艺水压力较大引起振动,使焊缝的热影响区受到了很大的外载荷,也就是在不断增大疲劳载荷,使已经产生晶界腐蚀的热影响区加速开裂。

4. 内部介质腐蚀性大

由图可以看出,漏点有严重的被腐蚀痕迹。这完全可以证明,管道在长期运行的过程中内部介质不断渗入晶间,使其加大晶界腐蚀,导致开裂。在以上四方面的共同作用下,使管道焊缝中形成脆性大、塑性低的碳化铬区域快速开裂,并泄漏,导致停产。

二、挖补修复

304不锈钢管道的再次泄漏引起了厂方高度的重视,因此将修复方案改为挖补修复。挖补修复是将管道中已经产生裂纹的部位,用等离子弧将其完全割除,并且挖掉宽150mm左右,且比可见裂纹两端各长出20mm的管道母材(必须将焊缝两侧的热影响区切除掉),然后根据挖掉母材的尺寸,选择相同轴向、材质为0Cr19Ni11Ti、规格为200mm×150mm×12mm的补丁块,对切除部位进行补焊修复。挖补修复与直接补焊裂纹相比,止裂性强,耐疲劳强度高,使用0Cr19Ni11Ti可使焊缝晶粒细化,减少热影响区中的碳化铬,降低晶界腐蚀。若裂纹长度大于管道周长的25%,就不采用挖补修复,而是全部更换。

1. 打磨与组对

为了避免应力集中,使补焊焊缝圆滑过渡,必须先将所挖洞口及补丁块边缘的割痕磨掉1mm,然后再将四角打磨成圆弧状,最后修出V形坡口,并将坡口两侧各宽100mm范围内的油、锈等杂质清理干净。推荐坡口尺寸:坡口角度α=60°,预留间隙b=3.2~4.0mm,钝边p=1.5~2.0mm。焊接时要严格控制间隙尺寸,并且要基本一致。

2. 焊接设备、方法、焊材及工艺参数

2.1焊接设备

焊机采用ZX7-400A,或其他逆变直流、硅整流焊机,均直流反接,以使焊接过程中电弧稳定性好、飞溅小,从而进一步保证焊接质量。

2.2 焊接方法

采用焊条电弧焊,防止内部氧化并便于操作,节省时间。但若时间充足,最好采用TIG焊,尽管焊接设备复杂,但是温度更容易控制,不过一定要注意管内充氩保护。

2.3 焊材

采用A132(E-19-10Nb-16)焊条,因Nb既可以细化晶粒,又能够与C结合生成稳定的碳化物,从而避免在奥氏体晶界形成贫铬区,大大提高焊缝的耐晶界腐蚀能力。

2.5 焊接参数

选用准2.5mm焊条灭弧打底,准3.2 mm焊条灭弧填充、盖面,以便于道间温度的控制。焊接电流见表。

2.6 点固焊与焊接

点固焊是采用准2.5 mm焊条,对图中A,B,C,D处进行灭弧点固焊,焊缝长度不超过20mm。点固焊时的焊接电流与正式焊接时相同。焊接方向由下向上,由左向右,对称焊接。打底焊、填充焊及盖面焊都采用灭弧焊接,且每次熄弧后冷却3~4 s后再引弧,焊条摆动幅度越小越好。焊接时应集中精力观察每一个熔池的情况,如有缺陷,应立即停止焊接进行修磨。一定要避免在拐弯处熄弧和引弧,否则接头就无法打磨。严格控制道间温度,每层焊完后待冷却至100℃以下后,再焊下一层,每一层的接头都要相互错开15 mm左右。

三、质量检验

304不锈钢工艺水管道挖补修复后,焊缝外观平整美观,余高h≤1 mm,宽度<14 mm,热影响区及焊缝硬度符合相应标准要求。对焊缝进行X射线探伤,结果达到Ⅱ级以上,随后进行管道正常压力2 MPa(20 kg/cm2)的1.25倍的水压试验,无泄漏,合格。角焊缝应先做着色检验,无缺陷后再进行水压试验。

304不锈钢工艺水管道补焊后,某甲醇装置运行状况良好,至今已近12个月,补焊焊缝完好无损,足以证明前述分析正确,挖补修复是非常有效的。从实践中可以看出,挖补修复主要用于管径>89 mm的大型管道,而且是在生产任务重、没有更换材料的情况下使用,尽管效果很好,可以给生产带来较大的经济效益,但是如有条件还是全部更换。最重要的是,在关键部位的管道一定要注意材质的选用。材质选择正确与否就决定了生产的稳定性,也决定了成本的高低。由于是特种材质的焊接,所以在操作过程中,要求焊工技能水平高、手把稳、眼明手快、沉着冷静,并且要不断总结,以提高操作技能水平。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。