304不锈钢在镍合金液中的腐蚀行为分析报告

相变储能材料与容器的相容性是太阳能蓄能技术应用成功的关键因素之一,本工作选用镍合金为储能材料、304不锈钢为容器材料,通过设计液态腐蚀试验,结合金相显微镜、XRD分析仪、电子探针等仪器,研究了304不锈钢在镍合金液中的腐蚀行为和机理,并对腐蚀反应进行了动力学分析。结果表明在腐蚀层分内、外两层,内腐蚀层主要由Al95Fe4Cr相组成,呈条带状,较致密且显微硬度高于外腐蚀层,外腐蚀层比较疏松,主要由FexSiyAlz相和FeAl相组成;随时间的延长,因Al95 Fe4Cr、FexSiyAlz等金属间化合物对元素扩散的阻挡作用,腐蚀速率先减小后趋于平缓,而腐蚀层厚度和腐蚀失重一直增加,并趋于稳定;腐蚀产物生长指数,腐蚀类型为扩散腐蚀。

随着科学技术的不断发展和人类环保意识的不断增强,各国越来越重视开发和利用太阳能。然而由于四季交替、昼夜循环、阴晴变化等自然现象导致太阳能的不连续性和波动性,造成了太阳能资源无法被合理地利用。例如,急需能量时,却供不应求,而在能量需求不大时,却供过于求。因此,需要一种类似储能容器的物质来平衡能量的供给。相变蓄能技术就是利用材料固-液转化过程中吸、放热特性进行能量的存储和释放,从而解决能量供需不平衡这一问题。

在相变蓄能技术中,因液态储能材料腐蚀性强,易与存储容器反应,造成容器的腐蚀穿孔,从而大大降低储能系统的安全性,所以储能材料与容器的相容性是相变储能技术应用成功的关键因素。据报道,Al、Cu、Si、Mg等元素组成的二元或多元铝基合金因性能良好,如发电效率高、热稳定性好和使用效果稳定等,可作为相变储能材料。合金钢因具有良好的机械强度、导热、耐高温、耐腐蚀等性能,可用作容器材料,钢中若含Cr、Ni元素可提高容器的抗蚀性,而C、Mg元素则会降低容器的耐蚀性。目前,研究较多的是Al-Si二元储能合金与金属容器的相容性,而对于性能良好的Al-Si-Cu三元储能合金与金属容器相容性的研究较少。本工作在前期试验基础上,选用Al-6Si-10Cu为储能合金,304不锈钢为容器材料,通过腐蚀试验,探究了304不锈钢在Al-6Si-10Cu储能合金液中的腐蚀行为和机理,为太阳能蓄能技术的应用提供参考。

一、试样制备

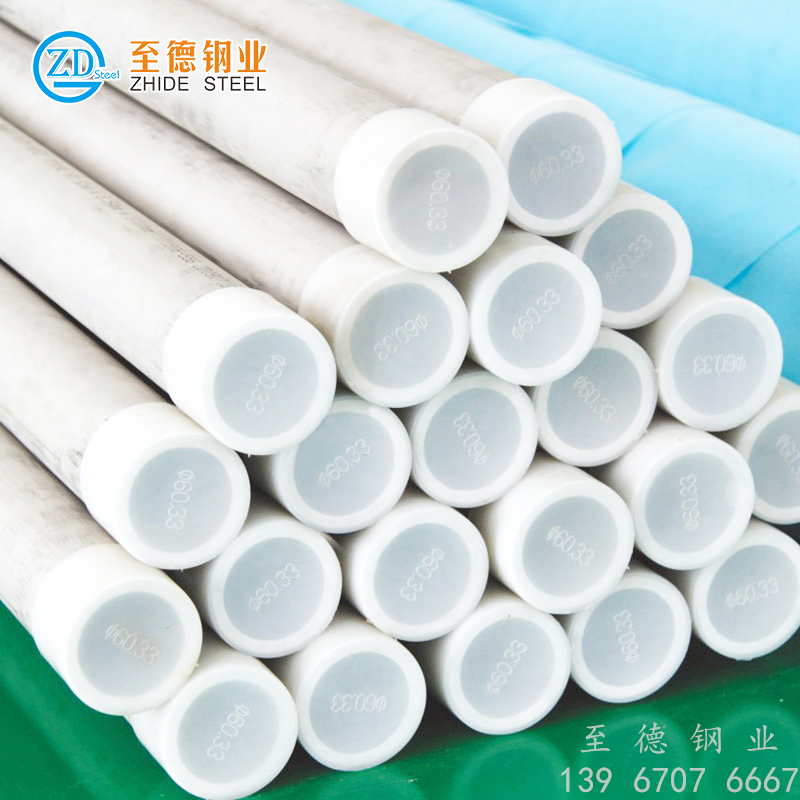

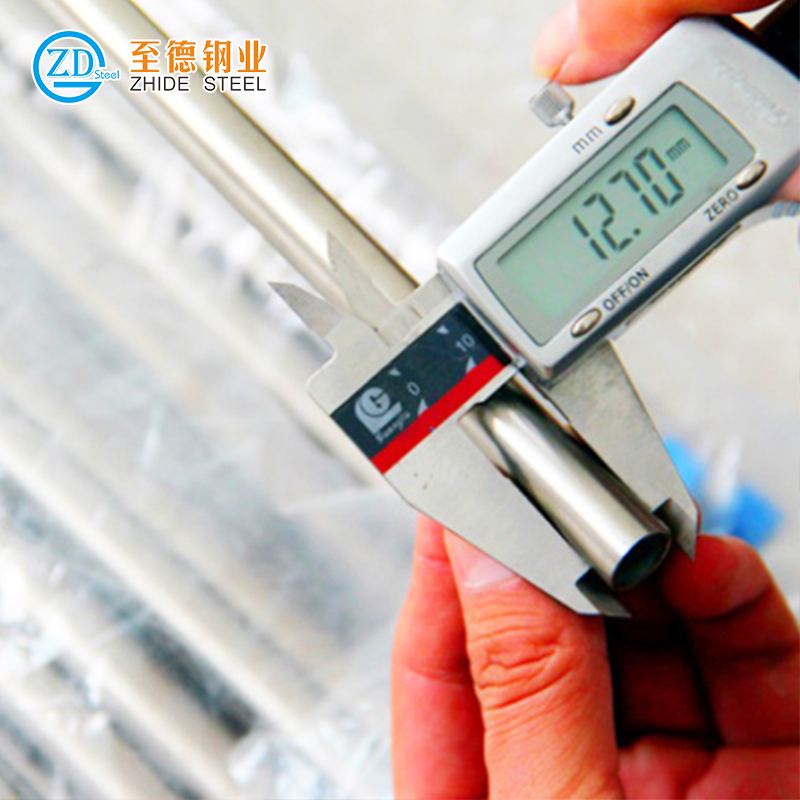

储能Al-6Si-10Cu合金在SG2-5-12型井式电阻炉中熔炼,所用原料为含铝99.3%的铝锭、Al-20%Si合金锭、Al-50%Cu中间合金锭。熔炼温度为720~730℃。采用日本精工热重TG/DTA6300型差热综合热分析仪对储能合金试样进行DSC分析,DSC精度为±2%,TG(灵敏度)为0.1μg,相变温度为519.8~570.3℃。将304不锈钢线切割成尺寸为30mm×20mm×3mm的试样,用1000#氧化铝砂纸打磨光滑。试样经丙酮清洗干净后,用AN2688电光分析天平测重并记录数据。

二、试验方法

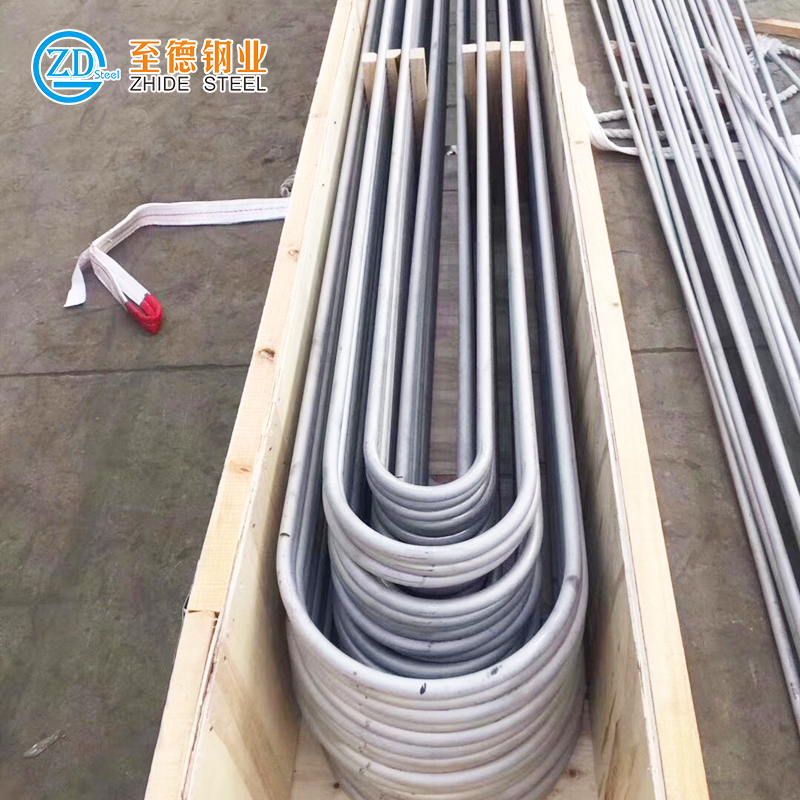

按照一定顺序将304不锈钢试样悬挂放入石墨坩埚中,将在SG2-5-12型井式电阻炉中熔化的Al-6Si-10Cu合金液倒入石墨坩埚内且没过试样,最后把坩埚放入620℃的SX2-6-13型箱式炉内,每隔24小时取出一组试样进行检测。试样最长腐蚀时间为120小时。分别将腐蚀24h、48h、96 h和120h的304不锈钢样制成横截面金相试样,并用MDJ300金相显微镜观察腐蚀层的形貌;选取经120 h腐蚀后的304不锈钢试样,采用HV-1000型显微硬度计测定腐蚀层的显微硬度值,载荷为0.3 kg,保载时间为15 s;采用D/MAX-2000PC型X射线衍射仪(XRD)对腐蚀层进行物相分析,铜靶Kα射线,扫描速率为,扫描范围为20~80°,步长为0.02;采用JXA-8230电子探针对腐蚀层进行线扫描和点扫描分析。对腐蚀产物的生长动力学进行研究,采用20%氢氧化钠和浓盐酸组成的剥蚀液,清除304不锈钢表面的腐蚀层,腐蚀速率按式计算。

1. 腐蚀形貌分析

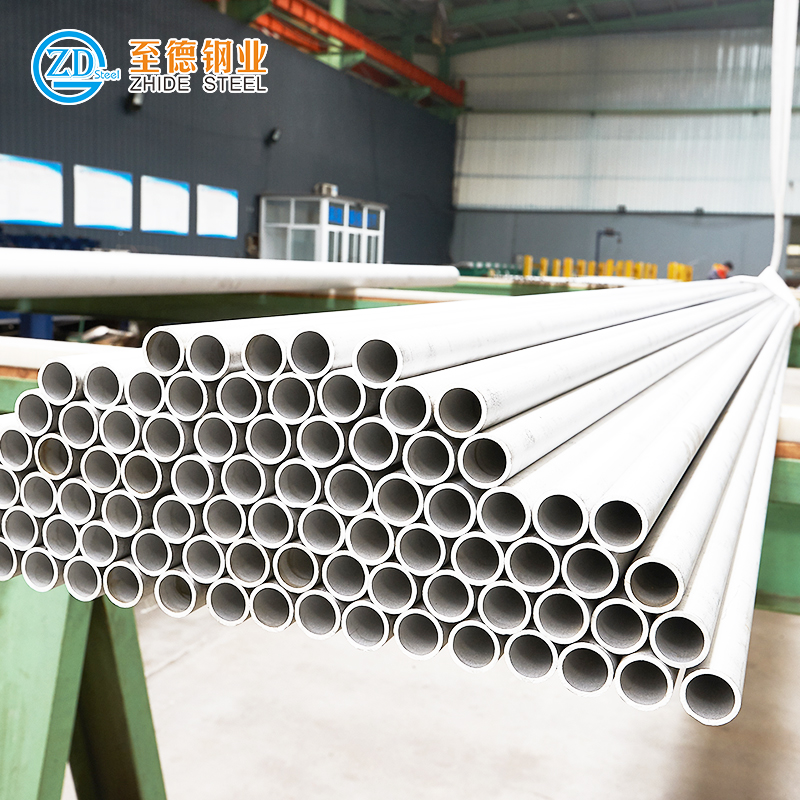

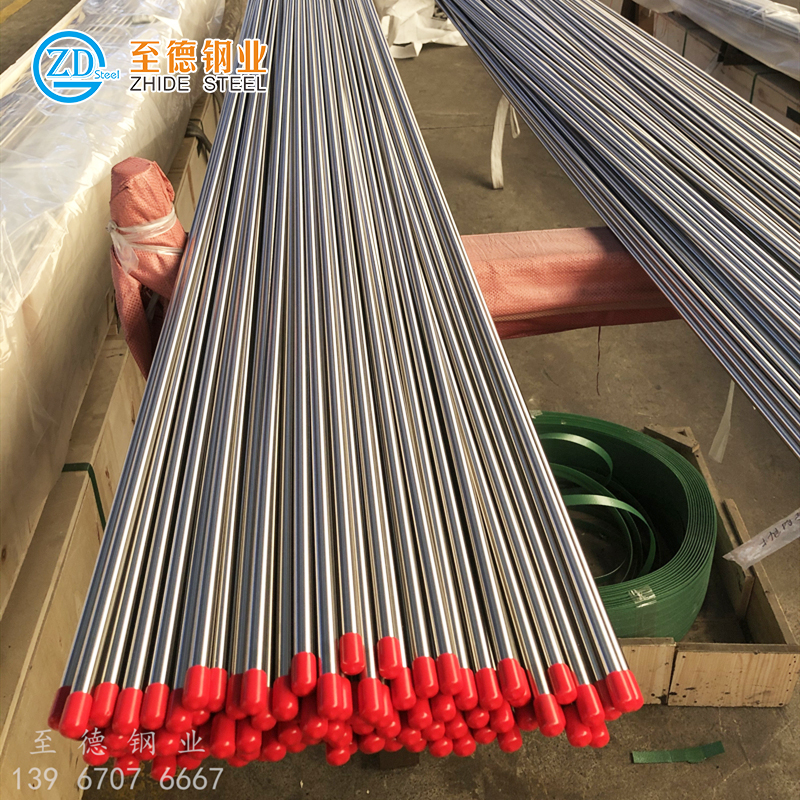

图为镍合金液对304不锈钢腐蚀后的截面微观形貌。由图可知,腐蚀后的304不锈钢试样出现明显的腐蚀层,腐蚀层由内、外两层组成(与304不锈钢相邻的内腐蚀层和与镍合金液相邻的外腐蚀层)。内腐蚀层比较致密,呈条带状,这主要是因为304不锈钢是奥氏体钢,而原子在面心立方晶格中的扩散速度小于在体心立方晶格中的扩散速度,所以生成的金属间化合物突出生长不明显,从而形成的腐蚀层比较光滑平整。内腐蚀层厚度在前24小时较窄,48小时后,随着腐蚀时间的延长,其厚度几乎保持不变。外腐蚀层比较疏松,随着腐蚀时间的延长,出现合金液侵入现象。

2. 腐蚀层物相分析

由图可知,内腐蚀层主要含有的金属间化合物为,在外腐蚀层中,检测到的物质有Al、Si、Al0.5-Fe3 Si0.5、FeAl等。由图还可知,304不锈钢中的元素和铝合金液中的元素在相界面处发生了互扩散现象,从而证实了腐蚀过程主要是原子互扩散以及合金层的扩散长大。随着离304不锈钢中心点距离的缩小,铝合金液中的Al、Si等含量呈现减少的趋势,并在内腐蚀层中迅速降低,从而证明304不锈钢表面附着的腐蚀层确实起到了保护基体的作用。这是因为随着扩散的进行,生成了Al0.5 Fe3 Si0.5、Al95 Fe4Cr等金属间化合物。研究表明,Fe-Al反应扩散后的产物是FeAl,由Fe-Al相图可知,随着Al含量的降低,铁铝化合物生成的顺序依次是FeAl3→Fe2Al5→FeAl2→FeAl,经过长时间的扩散腐蚀后,因物相对元素扩散的阻挡作用而使得腐蚀层中Al含量逐渐降低,从而使生成的FeAl3、Fe2Al5、FeAl2等产物逐渐转变为FeAl。

由以上分析可知,参加腐蚀反应的元素主要为Al、Fe、Si和Cr,为了进一步分析Ni和Cu元素的腐蚀行为,又对腐蚀层进行了点扫描分析,取点位置如图所示,Ni和Cu元素在腐蚀层中的含量如表所示。由表可知,Ni元素仅存在于内腐蚀层中,Cu元素虽然存在于内、外腐蚀层中,但内腐蚀层中Cu的含量却大于外腐蚀层,原因是腐蚀层中Fex SiyAlz相和含Cr化合物(Al95 Fe4Cr)可阻碍元素的扩散,Ni元素的扩散能力较弱,无法到达外腐蚀层中,而Cu元素可扩散进入内腐蚀层中,与Ni互溶,形成Cu-Ni无限固溶体,所以在内腐蚀层中Cu元素的含量大于外腐蚀层。但无论在内腐蚀层还是在外腐蚀层中,Ni和Cu的含量都比较少,几乎可以忽略,所以Ni和Cu元素对腐蚀反应作用不大。

3. 显微硬度分析

由图可知,与合金液相接触的外腐蚀层的显微硬度随着深度的增加而逐渐增大,而内腐蚀层的显微硬度分布较均匀。其原因为:在腐蚀层内部及腐蚀层和304不锈钢之间存在Fe、Al浓度差,所以,存在Al元素向304不锈钢方向和Fe元素向铝合金液方向扩散的现象,结果在Al元素浓度梯度最大的位置(与Al-6Si-10Cu合金液相接触的外腐蚀层,如图3所示)因柯肯达尔效应留下大量的空位。随着时间的延长,空位倾向于聚集成空洞,从而使外腐蚀层逐渐变得疏松,硬度值下降。而在整个过程中,内腐蚀层一直保持成分均匀,组织致密。此外,内腐蚀层的显微硬度值高于外腐蚀层,结合图可知,这是内腐蚀层中Fe和Cr含量高于外腐蚀层所致。

在显微硬度测试过程中,铝合金和钢基体上的压痕周围没有出现裂纹,而腐蚀层中的压痕周围却有裂纹产生,这说明腐蚀层比较脆,这是由于当Si原子出现在FeAl晶界附近并取代Al原子时,Fe-Si间更倾向于形成共价键。由于共价键电子的局域性,使得晶界处参与形成Fe-Fe金属键的价电子数减少,晶界处的金属键合力减弱。这种键合力的不均匀性,导致含硅FeAl合金严重变脆。

4. 腐蚀动力学分析

从图中可知,初始阶段腐蚀速率较大;在前72小时时间段内,腐蚀速率急剧减小,72小时后,腐蚀速率下降的幅度明显变小。其原因是在620℃附近,304不锈钢在镍合金液中的溶解度几乎可以忽略,所以反应初始阶段,因不锈钢与高温合金液直接接触,反应速率大;随着反应的进行,表面附着的腐蚀层对304不锈钢起到一定的保护作用,阻碍了试样与熔融铝合金液的接触,且腐蚀层中的等金属间化合物可阻碍元素的扩散,从而使腐蚀速率降低。经过72小时后,腐蚀层对元素的扩散阻碍作用变得不明显,所以腐蚀速率的下降幅度变小。但因腐蚀层厚度随腐蚀时间的延长而一直增加,如图所示,所以腐蚀速率随着腐蚀时间的延长而持续下降,即对熔融的镍合金有一定的耐蚀作用。从图可以看出,腐蚀试样的腐蚀失重的增加随时间的延长呈非线性,随时间的延长,失重率逐渐减小,表明腐蚀失重逐渐进入稳定状态。

相变储能镍合金液与304不锈钢反应后的腐蚀层脆性较大,由内、外两层组成:内腐蚀层呈条带状,比较致密,显微硬度高于外腐蚀层,外腐蚀层主要由Fex Siy-Alz和AlFe组成,因空洞聚集而变得疏松。腐蚀过程主要为原子互扩散以及合金层的扩散长大,且反应生成的Al95 Fe4Cr、FexSiyAlz等金属间化合物可阻碍合金液中的Al、Si等元素向304不锈钢基体内部扩散,从而限制了腐蚀扩散层的生长。当腐蚀温度为620℃,腐蚀时间为120小时,因腐蚀层的保护作用,镍合金对304不锈钢的腐蚀速率随着时间的延长而减小,即长时间腐蚀时,304不锈钢对熔融的铝合金有一定的耐蚀作用。在腐蚀过程中,腐蚀层厚度和腐蚀失重随腐蚀时间的延长而逐渐增加,并趋于稳定。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。