304不锈钢管胶囊模具模针开裂的失效原因分析

浙江至德钢业有限公司通过对304不锈钢管化学成分、加工工艺、显微组织和断口形貌进行分析,研究了某胶囊加工工厂加工的胶囊模具模针底部的断裂原因。结果表明,模针断裂主要原因是304不锈钢管模具在使用过程中所受的循环应力、晶间腐蚀和应力腐蚀的联合作用下形成的。该奥氏体不锈钢在加工过程中,底部支座与模针之间存在一个直角突变,在动载荷的作用下,直角突变部位形成一个较大的应力集中。由于模针长期处于潮湿的环境中,直角突变部位极易成为疲劳破坏的起点。

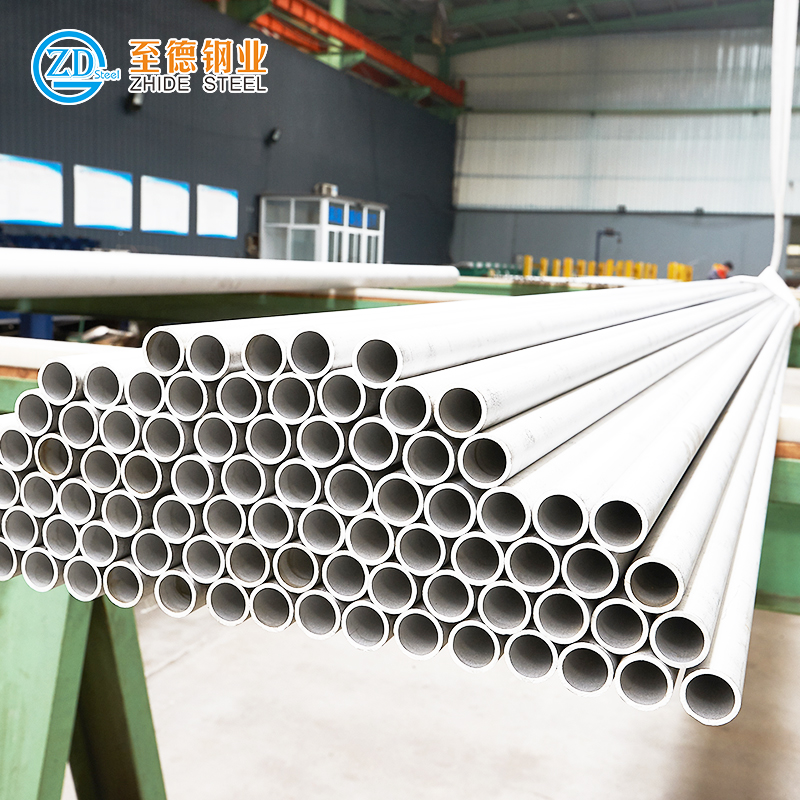

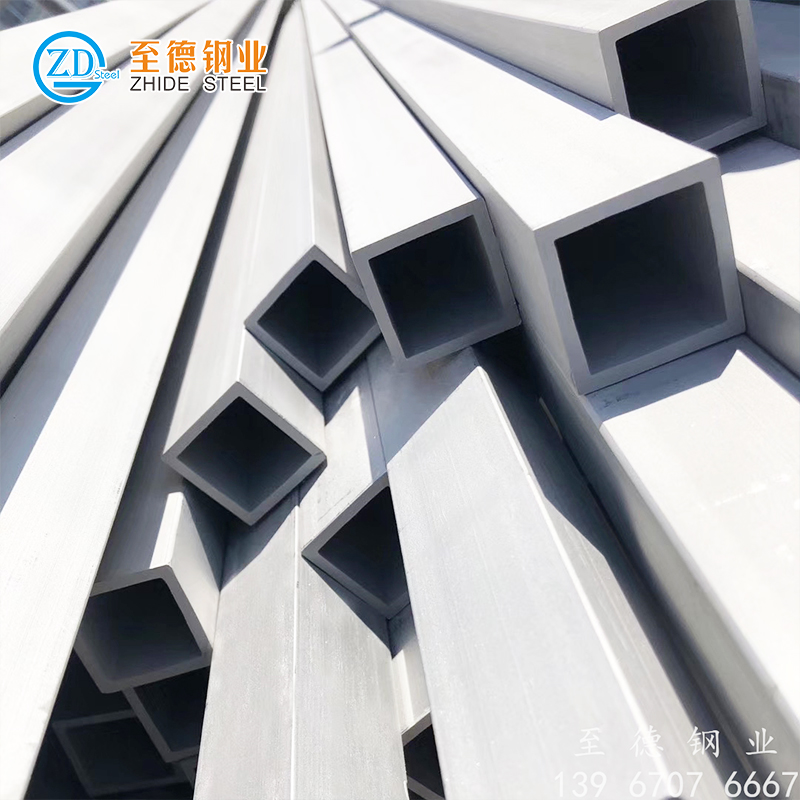

奥氏体不锈钢镍含量较高,具有无磁性,在高温下具有较高的焊接性及耐蚀性。相比较含镍低的不锈钢,奥氏体不锈钢还具有高塑性和韧性等优点。但此类钢存在一些明显的缺点:①. 在室温下硬度偏低(200~250HV);②. 具有较弱的耐晶间腐蚀及耐应力腐蚀性。当处于承载力较大、服役环境较差时,奥氏体不锈钢易产生晶间腐蚀及应力腐蚀。模针是胶囊模具的主要成型零件,如图1所示。模针是模具中的重要部件,在拉拔过程中承受较大的拉应力,倾向于发生应力腐蚀等失效现象。模具底部支座与模针之间的直角突变部位是整个模具的主要承力部位,承受着模具顶部的质量和胶囊成型时大的型腔压力等。由于此模具长期暴露在胶囊液中,需抵抗液体长期的腐蚀作用以及胶囊液的附着力,因此要求此胶囊模具材质优良,高的强度和良好的耐蚀性。

某厂家选用304不锈钢管制造了一批胶囊模针,在生产过程中发现模具上的模针很易断掉。至德钢业通过对模具成分、加工工艺、显微组织和断口形貌等进行分析,确定了模针断裂原因,并提出了相应改进措施。

一、模针材料与加工工艺

1. 模针成分

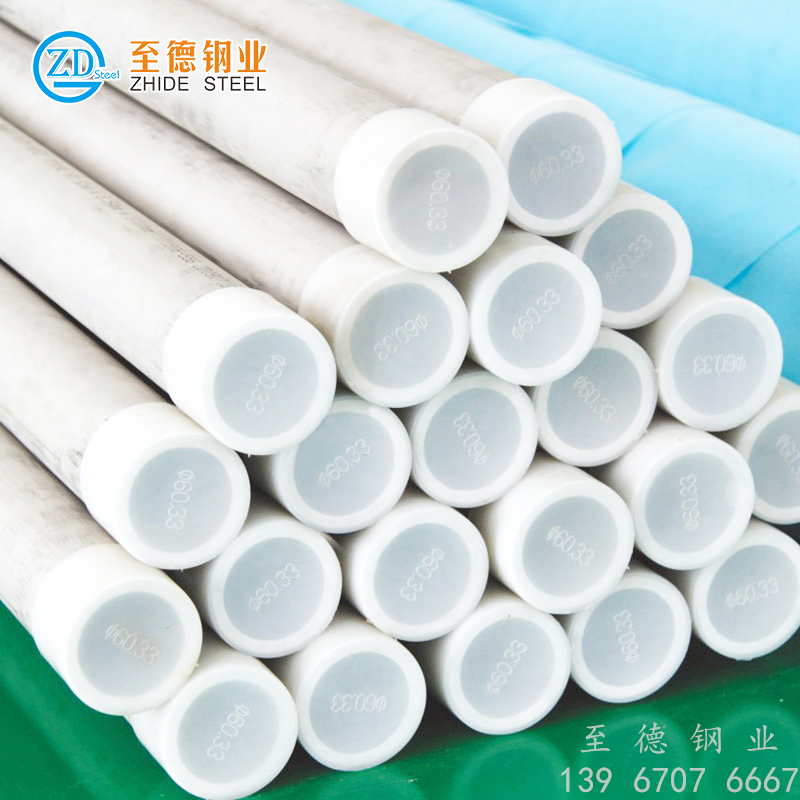

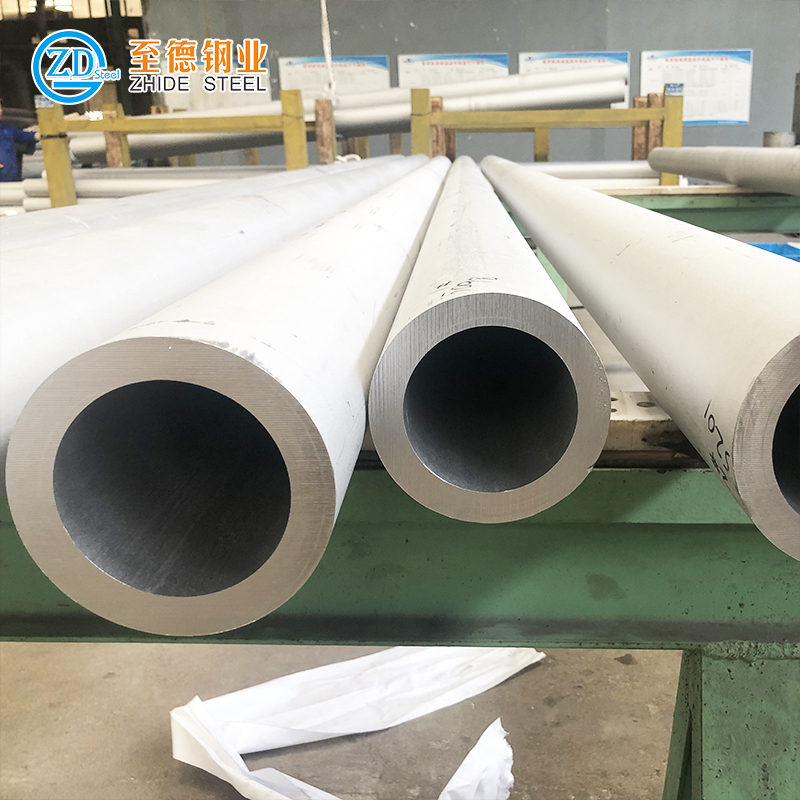

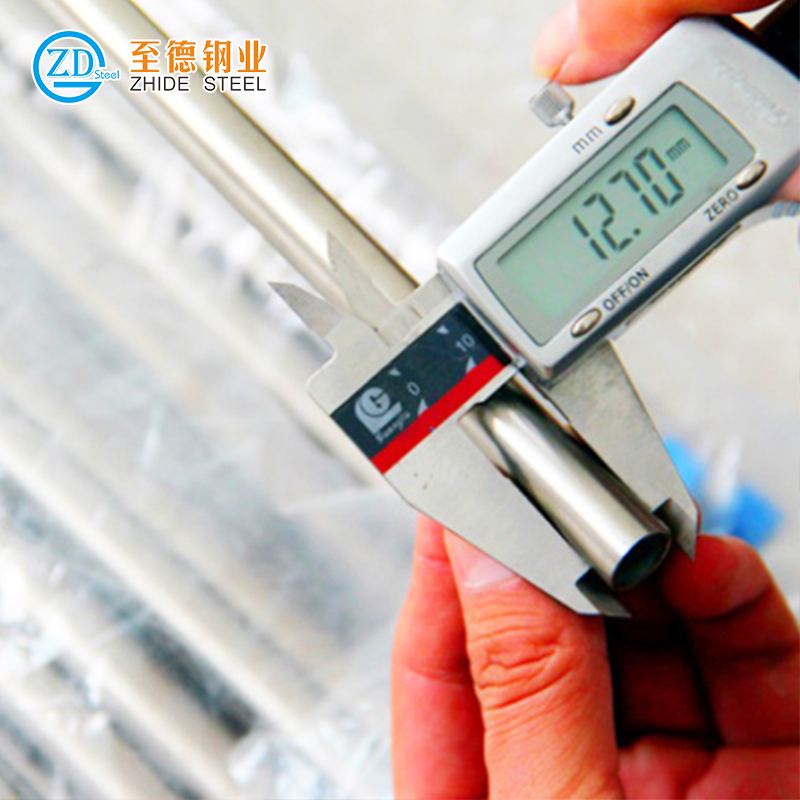

胶囊模针采用304不锈钢管制造,在高温下具有较高的焊接性及耐蚀性,相比较含镍低的不锈钢,304不锈钢管还具有高塑性和高韧性等优点。现对模针化学成分进行分析,并将其与GB/T20878-2007不锈钢的标准成分进行比较。模针成分及304不锈钢管成分标准见表。可看出,模针的成分在标准范围之内。

采用型号为ZEISSULTRA55热场发射扫描电镜观察模针的形貌时发现一些块状析出物,如图所示。利用EDS电子探针进行成分分析,确定含有碳、钙、铬、铁、锰和镍等元素,其中钙、铁、铬、碳等含量较多,如图所示,可判定这些块状相是钙、铁、铬的复杂碳化物。

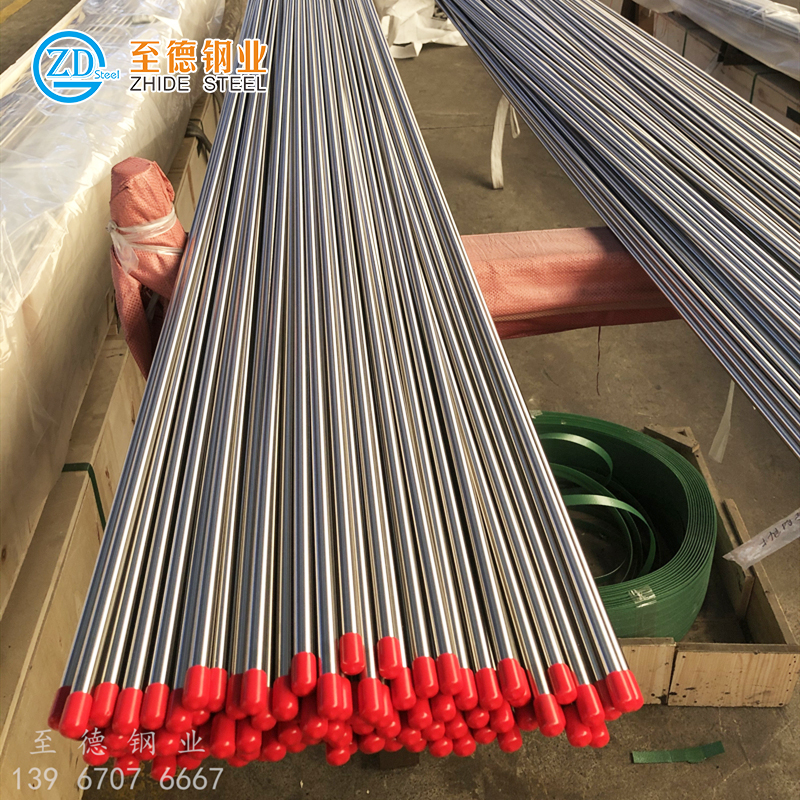

2. 模针加工流程

本文中的奥氏体不锈钢模针的制作经拉拔、调直、研磨、车床成型、粗磨、滚环和精磨等加工工艺制成。在拉拔工序过程中,奥氏体不锈钢易产生应力腐蚀,原因是钢中存在分散的非金属夹杂物,这些通常为点状碳化物。在拉拔过程中,非金属夹杂物受力变形,当受到外部载荷作用时,沿夹杂物方向就会产生小裂纹。当模针直角处受到相对较大作用力时,非金属夹杂物将会加速模针的断裂。

二、失效分析

1. 胶囊模针的工作状态及受力分析

模针是胶囊模具的主要成型零件,在天然橡胶硫化的过程中,模针采用304不锈钢管制造保证了胶囊良好的外形、合理的尺寸和优良的表面质量。模针与模具底板间采用镶嵌方式固定链接。模针在多次使用过程中,需要不断克服其与胶囊间的附着力。另外,在胶囊成型时模针又承受了很大的型腔压力。将胶囊模具浸在胶囊液中,胶囊液附着在药用胶囊模具的表面,冷却后与药用胶囊模具脱模成型,因此药用胶囊模具的耐腐蚀性非常重要。另外,在胶囊模具脱模的过程中,模针承受了较大的拉应力。

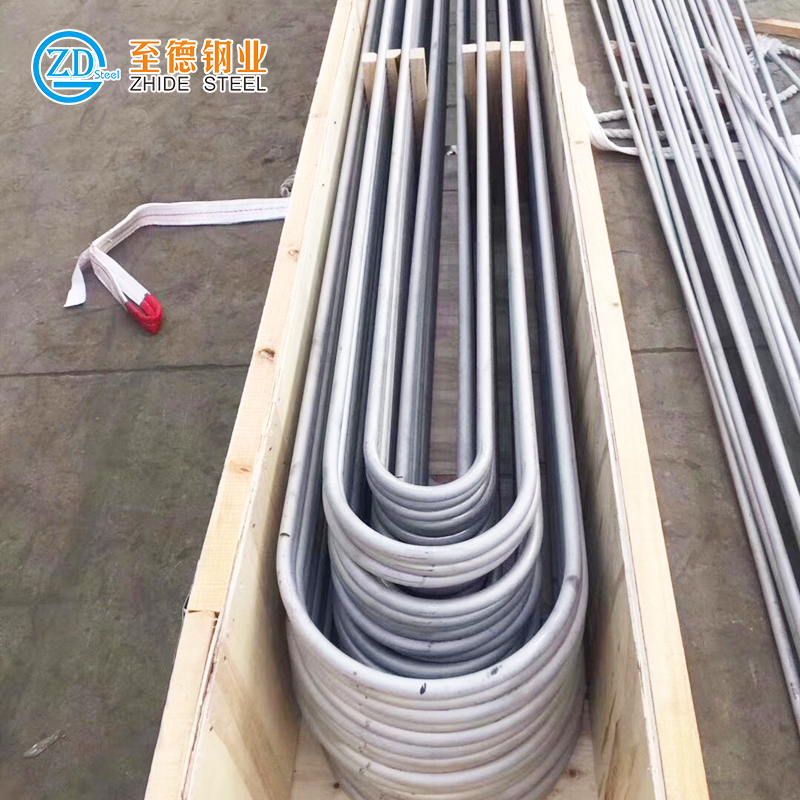

样品失效部位是a点所在位置,如图所示。a处是“T”形结构的直角处,失效起点是在该“T”字形a点处出现裂纹。显然由于外部载荷产生的拉应力作用下,“T”字形a点处是受力条件最恶劣的区域。由此可初步判断:模具所受到的外部载荷产生的应力集中与所处的环境潮湿是导致a点出现裂纹的直接原因。

2. 显微组织分析

实验随机抽取胶囊模具模针若干,取其中间截面,制作成金相样品。侵蚀剂采用硝酸:盐酸:甘油,比例为1:2:1,对抛光面进行侵蚀后分别进行裂纹及金相分析。图是不锈钢模具模针的金相组织。可见,模针的组织为拉拔变形的奥氏体相。

3. 断口形貌分析

对模针断裂样进行宏观形貌分析,采用型号为ZEISS ULTRA55的热场发射扫描电镜对裂纹处进行微观形貌分析。在扫描电镜下观察断口形貌如图所示。主要对“T”形两角进行拍照,其中图分别为“T”形的两端直角。可见,裂纹平均长度约为10μm,其中多数裂纹形貌为平直的,向外扩展的断口。从图5可见,裂纹平均长度为10μm,断裂开始其形貌为撕裂状态,可判定裂纹区开始断裂源于应力集中引起的疲劳断裂。由于不锈钢模具长期处于潮湿环境中,断裂后可观察到裂纹均匀地向模针基体扩展。由此可判断,该模具断裂失效的裂纹源是在模针的直角位置,随裂纹的扩展,最终发生了断裂失效。

三、裂纹形成原因分析

此胶囊模具用钢的镍含量大于8%,随镍含量的增高,镍的富集或扩散会使富铬碳化物的组成成分改变。碳在304不锈钢管中的溶解度降低,并且促进了某些碳化物(如Cr23C6)的析出与长大,由此304不锈钢管的晶间敏感性强。公式Creff=Cr%-0.18Ni%-100C%可以分析出随着碳含量的降低,抗晶间腐蚀性能提高。碳含量大于0.08wt%时,含铬的碳化物数量随之增多,从而导致晶界存在大量贫铬区,从而产生晶间腐蚀的倾向增大。从表和图的分析可知,该模具失效件中含铬、碳、铁、钙等含量较高,说明固溶处理并未达到完全消除碳化物的目的。因此碳化物周围的贫铬区与金属离子结成电池,当碳含量增高时,会析出富铬的复杂碳化物。从而降低了耐晶间腐蚀性。因此,胶囊模具在胶囊液中会沿着晶界发生晶间腐蚀,根本原因是晶界外部与晶粒内部的化学成分不均匀造成的。模具毛坯经过车床与磨床加工过程中,产生了局部温度过高的问题,从而增加了奥氏体不锈钢的晶间腐蚀敏感性。通过保证足够的冷却能力从而降低晶间腐蚀敏感性。当模具受到外部载荷作用时,胶囊模具的底座与模针之间的直角突变是整个模具受力最大部位,最先开裂。另外,该胶囊模针在拉拔时,钢中非金属夹杂物易变形,影响了不锈钢基体的连续性,从而产生了应力集中,加速了直角突变的开裂。综上,晶间腐蚀与局部应力集中的综合作用是导致该胶囊模具模针脱落的主要原因。

四、模针脱落的防治措施

为防止不锈钢模针脱落可通过改变不锈钢的化学成分和加工工艺等。具体措施为:

1. 降低不锈钢中的碳含量

碳含量是影响304不锈钢管晶间腐蚀的主要原因,若奥氏体不锈钢将碳含量低到0.03%以下,碳将全部溶解到奥氏体中,从而可有效缓解晶间腐蚀。

2. 固溶淬火处理

固溶淬火处理能减少碳化物的析出,从而可防止晶间腐蚀。为保证钢中的铬含量基本相同,要对碳化物进行固溶处理。具体做法为将钢加热至完全奥氏体化温度,待碳化物溶解后,水淬,此时晶界碳化铬被全部溶解,使碳重新溶入奥氏体中,从而迅速通过敏化温度区域。

3. 改变倒角尺寸

在整个模具中,“T”字形倒角区域受力条件最恶劣,在使用过程中它受到的切应力最大,因此最易断裂。将直角突变支座改成圆弧状突变支座可有效解决这一问题。这是由于圆弧突变支座呈现双向主拉应力,应力集中要小得多,即其抗疲劳性能要好得多。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。