304不锈钢光纤激光填丝焊焊接工艺研究分析

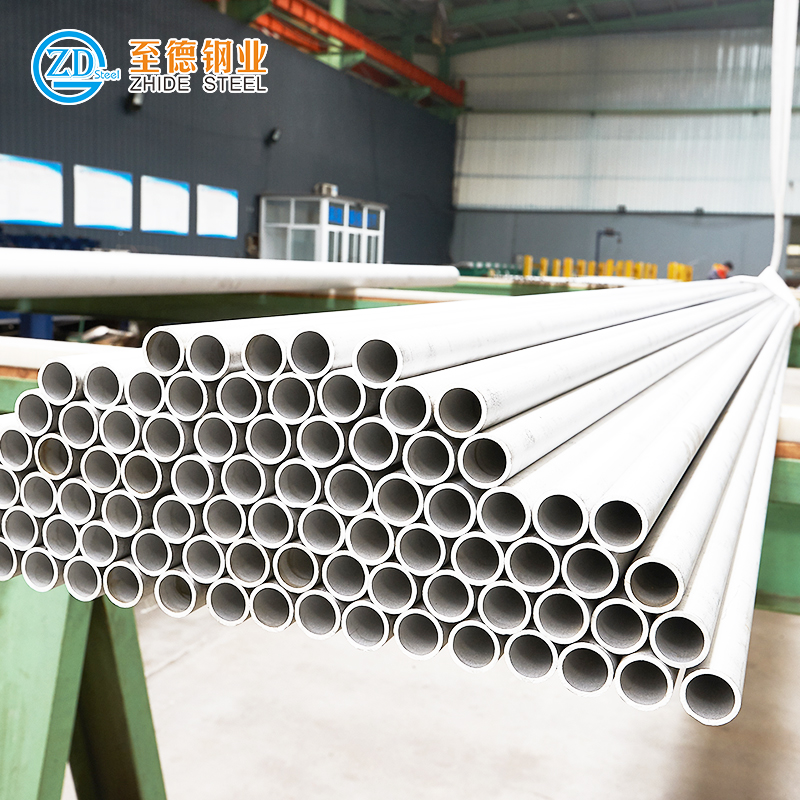

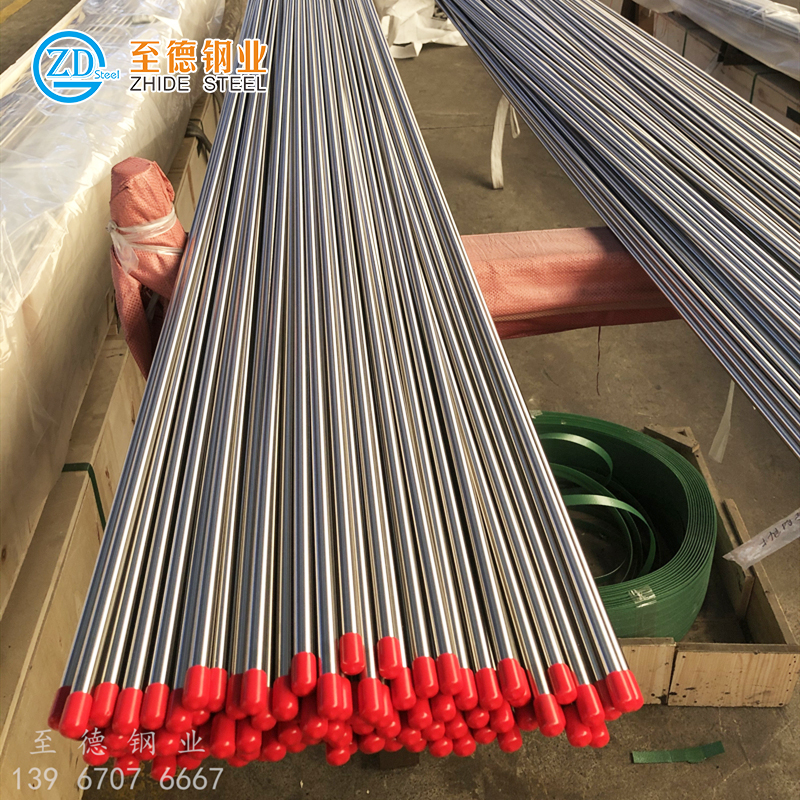

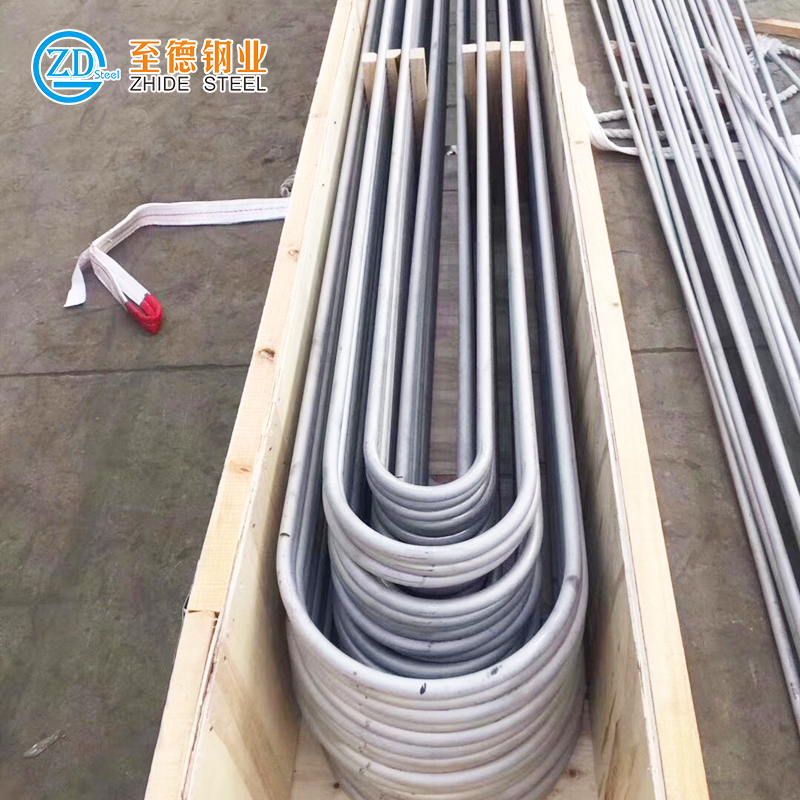

浙江至德钢业有限公司采用激光填丝焊,以厚度为3mm的304不锈钢为研究对象,通过在小对接间隙条件下的工艺试验,分析了主要焊接工艺参数对激光填丝焊焊接质量的影响。通过优化后的工艺得到了表面均匀一致、无裂纹和气孔且成形优良的焊缝,拉伸试验表明接头力学性能优良,抗拉强度达母材的95%左右。采用优化后的焊接工艺参数,在不同对接间隙条件下进行对接间隙裕度研究,结果表明,激光填丝焊可以大大降低对接头装配精度的要求,本试验条件下间隙裕度可达1.0mm。

激光焊的光束能量密度极高,和其他焊接方法相比,在焊接过程中具有输入的线能量小、焊接速度快、深宽比大和焊接变形小等优点。但激光焊接对接头间隙要求严格,自熔焊所允许的间隙量最大不超过板厚的10%,且最大值不能超过0.3mm。如厚度3mm的不锈钢对接时,0.3mm以上的间隙就会造成焊缝明显下凹,力学性能和外观都达不到要求,虽然通过机械加工可以使被焊工件的装配间隙符合要求,但增加了成本,不利于激光焊接在工业生产中推广应用。采用激光填丝焊能够较大程度上降低激光焊接时对装配精度的要求。激光填丝焊是采用激光作为焊接热源,并向焊接部位输送焊丝,使焊丝在激光能量或与其他能量的共同作用下熔化并填充间隙,与母材熔合,从而实现焊接。激光填丝焊保留了激光焊接的优点,同时还具有以下几方面的优点:

1. 降低了零件的加工精度和装配精度;

2. 可以利用千瓦级激光器实现厚板的连接;

3. 通过焊丝可以调节焊缝的化学成分。

至德钢业以工程应用中常见的3mm 304不锈钢为研究对象,在小对接间隙条件下进行单因素试验,分析了影响激光填丝焊的主要工艺参数,并采用优化后的焊接工艺参数在不同对接间隙条件下进行了对接间隙裕度研究,为实际工程应用提供了有价值的参考。

一、激光填丝焊焊接主要工艺参数

由于焊丝的引入,激光填丝焊相对单激光焊接工艺变量更多,主要包括送丝参数和激光焊接工艺参数。

1. 送丝参数

激光填丝焊送丝参数主要包括送丝方向、送丝角度、送丝落点、送丝速度等。送丝方向分为前送丝和后送丝,如图所示。大多数文献记载的是采用前送丝方式,此时焊丝运动方向与焊接运动方向相反,焊丝相当于受到一个拉力作用,有利于焊丝的输送,因此焊丝的运动相对比较平稳,并且在前送丝时,焊丝主要在激光能量的照射下熔化,焊丝通常都能平稳地过渡,焊接过程比较稳定;而采用后送丝时,焊丝运动方向与焊接运动方向相同,焊丝相当于受到一个推力作用,不利于焊丝的输送,并且,后送丝时焊丝主要在熔池的作用下熔化,焊丝稍有抖动,可能导致焊丝与凝固的熔池粘结在一起,引起焊接过程不稳定。为得到较好的焊接稳定性及焊接质量,本试验采用前送丝方式。送丝角度是指焊丝与激光束的夹角,如图中θ角所示,通常可取范围在20°~70°之间。至德钢业采用的送丝角度为45°。

文献指出焊丝离光斑距离较小时,焊丝汽化严重,而距离过大时,则熔池开始凝固,焊丝不能完全熔化,与熔池粘结在一起;而焊丝落点在激光光斑之后时,容易出现焊丝与熔池混合不均匀的情况,主要是由于焊丝在熔池的作用下熔化,没有经过激光的充分加热,因此焊丝在熔池中的流动性下降且混合时间减小,导致混合不均匀。本文中送丝落点选择在光斑处,即焊接过程中,一部分激光作用在母材上,一部分作用在焊丝上。为获得均匀一致的焊缝成形,送丝速度可以根据焊丝填充量等于所填充间隙的体积来确定。

2. 激光焊接工艺参数

激光填丝焊其它参数主要包括激光功率、焊接速度、离焦量、保护气体等。激光能量在焊接过程中起主导作用,为焊接过程中的主要热输入来源,激光功率过小,工件和焊丝达不到熔化所需要的温度,会导致焊接过程无法正常进行;激光功率过高,工件材料汽化严重,会产生大量等离子体,从而对激光能量屏蔽作用会加大,能量损失严重,且焊接过程中容易产生过大的飞溅,不利于焊接过程的稳定性。在激光功率一定时,焊接速度的快慢决定了焊接线能量的高低,焊接速度越快,则线能量越低,焊接热输入量就越低。而对于激光填丝焊,焊接速度还对送丝的稳定性有较大影响,速度过大,为保证均匀一致的外观成形质量,则要求送丝速度也越快,从而焊丝容易抖动,导致焊接过程不稳定。离焦量即聚焦光斑的焦点位置上下偏离量。离焦量对光斑直径和激光功率密度影响较大,在激光功率一定的条件下,离焦量越大,光斑直径越大,激光功率密度越低。通常深熔焊接时,需要的功率密度较高,因此离焦量较小;而传导焊接时,则可以将离焦量调大,使激光的作用面积增大;激光填丝焊接时,激光光斑需要作用在焊丝上,为了减小焊丝抖动而偏离光斑从而导致焊接过程的不稳定,通常调节离焦量使光斑直径略大于焊丝直径。保护气体主要是为了防止焊缝氧化,并吹散焊接过程中产生的等离子体云,消除其对激光能量的吸收和屏蔽作用。保护气体的流量对焊接过程也有较大影响,合适的气体流量对于激光能量的利用和焊缝成形有重要作用。气体流量过小,则不能很好地防止焊缝氧化,且对等离子体云的吹散作用较弱,激光能量损失较大;而流量过大,则对熔池的扰动较大,甚至影响焊缝成形。本文选取高纯氩气为保护气体,采用旁轴保护,气体流量为20L/分钟。

二、试验材料及设备

1. 试验材料

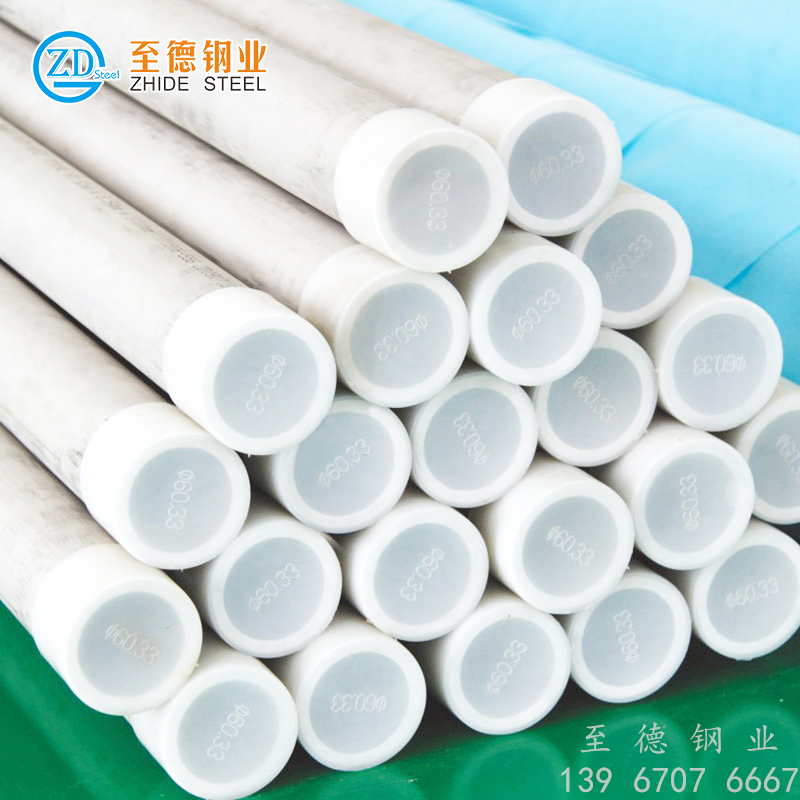

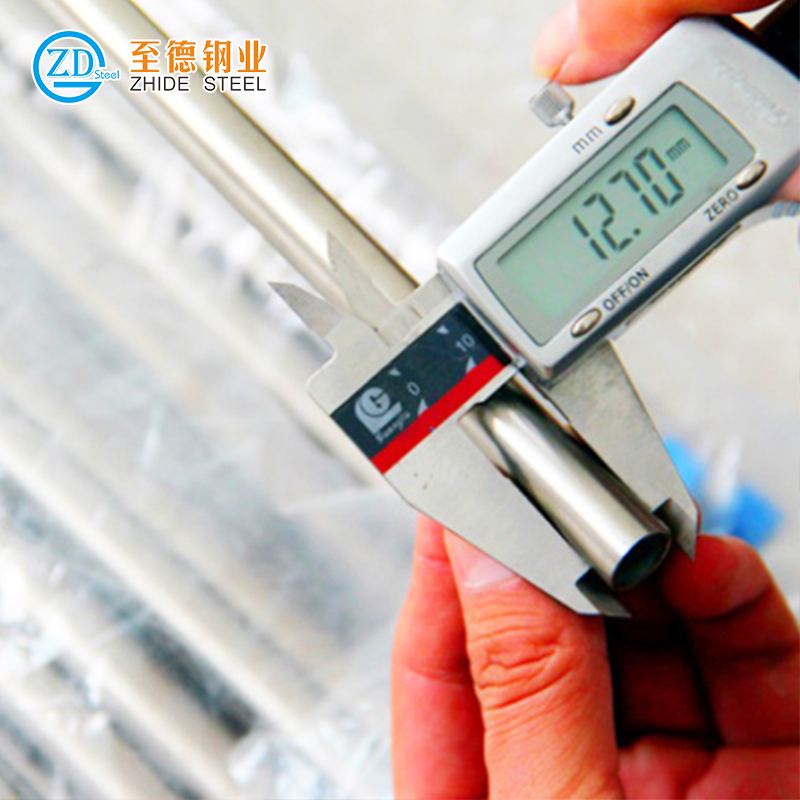

试验材料为常用304不锈钢,试件尺寸为80mm×120mm×3mm。试验前打磨试件边缘,保证对接间隙均匀一致,并利用丙酮清洗对接部位。填充焊接为308LSi焊丝,直径1.0mm,母材和焊丝的化学成分如表所示。

2. 试验设备

a. 激光器及焊接头

试验所用激光器为IPG公司生产的型号为YLS-10000的光纤激光器,如图所示,其最大输出功率为10.0 KW,输出模式为TEM00,连续输出,激光波长为1070nm,采用芯径为0.2mm光纤进行传输。型号YW52的激光焊接头为Precitec 公司生产,如图)所示。准直镜和聚集镜的焦距分别为125mm和300mm,通过计算可得到本试验中激光焦斑处光斑直径约为0.48mm。

b. 焊接机器人

焊接机器人为六轴机器人,如图所示。机械臂运动轨迹可以通过控制器来控制,也可以通过程序来控制其工作路径。控制器内的I/O单元与激光器的I/O单元相连,控制激光器的开/闭,与送丝机的I/O单元相连还可以控制送丝机的动作。

c. 送丝机

送丝机为数字化焊机,由主机和送丝头组成,可以实现电流、电压和送丝速度一体化调节,送丝机主机和送丝头如图所示。送丝速度调节范围为0.5~22.0m/min,送丝头是通过自制固定装置固定在激光焊接头上的。为便于调整送丝位置和送丝角度,送丝头固定装置的设计可以实现三维调整。

三、试验方法及结果

1. 试验方案及实验过程

本试验中先进行小间隙下的工艺试验,在间隙较小(δ=0.3mm)的条件下进行单因素试验,确定合适的离焦量、送丝速度、焊接速度、激光功率。然后采用优化后的焊接工艺参数,在不同间隙条件下进行对接间隙裕度研究。

2. 小间隙下的工艺试验

a. 离焦量

激光离焦量的大小影响激光光斑的大小和功率密度,以及焊接过程的稳定性。当离焦量为0时,本试验中焦斑处光斑仅0.48mm,远小于焊丝直径1.0mm,从而容易出现焊丝未熔化的情况,导致焊接过程不稳定。这是由于激光光斑较小,对送丝精度要求较高,焊丝稍有偏离中心位置,则激光作用不到焊丝上;增大离焦量,能提高焊接过程的稳定性,但离焦量越大,激光光斑越大,激光功率密度则越小,需要的激光功率也会越高。离焦量可通过公式计算得出。综合考虑,当焦点位于工件表面上方10mm处,经计算此时光斑直径约为1.1mm,略大于焊丝直径1.0mm,从而有利于焊接过程稳定,得到良好的焊缝成形。为了验证离焦量对焊缝成形和焊接稳定性的影响,试验中固定焊接速度为1.8m/min,送丝速度为2m/min,通过改变离焦量在试样表面进行堆焊。另外,由于离焦量越大,激光光斑越大,激光功率密度则越小,试验中根据不同离焦量适当调整激光功率,试验结果如图所示。从图中可以看到,随着离焦量的增大,焊缝正面熔宽由1.9mm增大至2.8mm,焊丝在表面铺展得更好,而焊缝背面熔宽受离焦量的影响不大。在离焦量小于+8mm的情况下,焊缝表面成形并不均匀,甚至可看到弯曲形貌的成形,这是由于焊接过程中,焊丝抖动导致偏离中心位置时,激光作用不到焊丝上,使得焊接过程不稳定;当离焦量增大到+12mm时,从图中可以看到,焊缝成形也开始变得不均匀,此时需要继续增大激光功率才能保证良好的焊缝成形。为控制激光功率在4.0KW内(实际工程中常用激光功率一般在4.0KW内),本试验中,取离焦量z=+10mm。

b. 送丝速度

固定激光功率P=3.8 KW,焊接速度=1.2m/min离焦量z=+10mm,在对接间隙δ为0.3mm的情况下,通过改变送丝速度(由公式知,在其它参数固定的情况下,也即改变成形系数k)进行单因素试验,图为不同送丝速度下焊缝横截面形貌。如图所示,在不填丝的情况下进行激光焊接,焊缝正面和背面都出现较大程度的咬边,焊缝成形较差。由图可见,随着成形系数k的增大,焊缝正面熔宽有小幅度的增加,由2.4mm增大到3.0mm,而背面熔宽变化不大。在k≤1.4的情况下,焊缝表面都有不同程度的咬边出现,成形较差;当k取1.7时,焊缝成形比较饱满,正面余高约0.2mm;当k值达到1.9时,焊缝背面出现0.4mm下塌,送丝量偏大。综合考虑,取k值为1.7时,焊缝成形为最佳。

c. 焊接速度

固定成形系数k=1.7,激光功率 p=3.8 KW,离焦量z=+10mm,在对接间隙δ=0.3mm的情况下,通过改变焊接速度vw进行单因素试验。由公式可知,为保证焊缝表面成形一致,此时若焊接速度改变,则相应地要改变送丝速度,送丝速度的值可由公式计算得出,结果如图所示。

图为不同焊接速度下得到的焊缝横截面形貌。从图中可以看到,随着焊接速度的增加,焊缝正面熔宽越来越窄,焊丝堆积在焊缝表面,表面余高越来越高,焊丝铺展性越来越差,当焊接速度为3m/min时,出现未焊透现象。另外,在同样成形系数下,由图7可知,焊接速度越快,需要的送丝速度也要更快,但过快的送丝速度下,焊丝更易抖动,导致焊接过程不稳定,因而,激光填丝焊时,慢速焊接(对应慢速送丝速度)更利于焊接过程的稳定进行。综合考虑,本试验中1.2m/min的焊接速度为最优焊接速度。

d. 激光功率

固定成形系数k=1.7,焊接速度=1.2m/min(相应送丝速度=2.3m/min),离焦量z=+10mm,在对接间隙δ=0.3mm的情况下,通过改变激光功率进行单因素试验,试验结果如图所示。从图中可以看到,当功率较低为2.5 KW时,焊缝无法焊透;功率增加至3.0 KW时,焊缝表面余高较大,焊丝在焊缝表面铺展得不够好,随着功率的增加,焊丝的铺展性越来越好,本试验中激光功率为3.8 KW时,得到表面成形良好的焊缝。

3. 不同间隙条件下工艺试验

根据前面试验优化过的参数,固定焊接速度=1.2m/min,离焦量z=+10mm,在不同间隙δ条件下进行激光填丝焊试验。由于间隙的变化,为保证成形一致,取成形系数k=1.7,并根据公式计算出相应的送丝速度。另外,由于对接间隙的增大,需要熔入的焊丝量也会更多,激光填丝焊过程中,焊丝需要在激光辐照作用下形成熔滴,然后通过熔滴将热能传递给熔池;母材在部分激光能量辐照作用下与焊丝熔滴相互熔合形成焊缝,而更多的送丝量需要吸收更多的激光能量,以保证焊丝平稳地熔入焊缝。本试验中,随着对接间隙的增大,应相应增大激光功率,试验结果如图所示。从图中可以看到,在间隙从0.2mm增大到1.0mm,均得到无咬边、无裂纹、无气孔,成形较好的焊缝,且随着间隙的增大,焊缝正面/背面熔宽比越来越小。

图为对接间隙为1.0mm时焊缝宏观形貌图。从图中可以看到,当对接间隙增大到1.0mm时,焊缝背面成形开始变得不均匀,局部出现焊丝和母材未熔现象,这是由于在本试验条件下,离焦量z取+10mm时,光斑大小约为1.1mm;当接头间隙为1.0mm时,母材受激光辐照的范围大大减少,大部分激光作用于焊丝,焊丝吸收激光能量后以熔滴过渡到熔池中,一旦出现焊丝抖动偏移焊接轨迹时,即容易导致焊接不良,焊接过程不稳定。因而,本试验条件下,对接间隙裕度为1.0mm。

图为不同对接间隙下焊缝拉伸性能图。从图中可以看到,不同间隙下得到的焊缝抗拉强度差别并不大。对接间隙1.0mm条件下,由于焊缝成形不均匀,导致抗拉强度相对较低,经拉伸后试样均断裂在焊缝热影响区,但除去1.0mm对接间隙下焊接试样,其余间隙下焊接试样抗拉强度均能达到母材抗拉强度(约620MPa)95%以上。

四、结论

1. 影响激光填丝焊焊接质量的主要工艺参数为离焦量、激光功率、焊接速度和送丝速度等。为保证焊接过程稳定性,离焦量一般调节到使得光斑直径略大于焊丝直径即可;在较大离焦量时,由于功率密度的减小,需要适当加大激光功率,以获得稳定的焊接过程和良好的焊缝成形;激光填丝焊在相对慢的焊接速度和对应的慢的送丝速度下会更稳定,焊缝质量更好。

2. 在0.3mm对接间隙下,3mm 304不锈钢优化的焊接工艺参数为P=3.8 KW,离焦量z=+10mm,焊接速度=1.2m/min,送丝速度=2.3m/min(成形系数k=1.7)。通过优化后的工艺可以得到表面均匀一致,无裂纹和气孔,且成形优良的焊缝,拉伸试验表明接头力学性能优良,抗拉强度达母材的95%左右。

3. 相对单激光焊,激光填丝焊能显著降低对接接头装配精度要求,3mm 304不锈钢激光填丝焊间隙裕度可达1.0mm,约等于所用焊丝的直径。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。