精炼渣碱度对304不锈钢中夹杂物的影响

浙江至德钢业有限公司在实验室条件下模拟304不锈钢冶炼中的AOD工位,采用硅铁做终脱氧剂,选择CaO-SiO2-Al2O3-MgO-CaF2五元渣系,考察了精炼渣碱度对304不锈钢中夹杂物的影响。实验中发现,随精炼渣碱度的增大,钢中全氧质量分数降低,夹杂物的总数、总面积和平均半径减小,说明高碱度渣对304不锈钢中的脱氧产物吸附以及对细小夹杂物的生成有利;碱度大于2的精炼渣处理效果明显优于碱度为1.5的实验渣系,建议现场采用碱度大于2的渣系处理钢液。

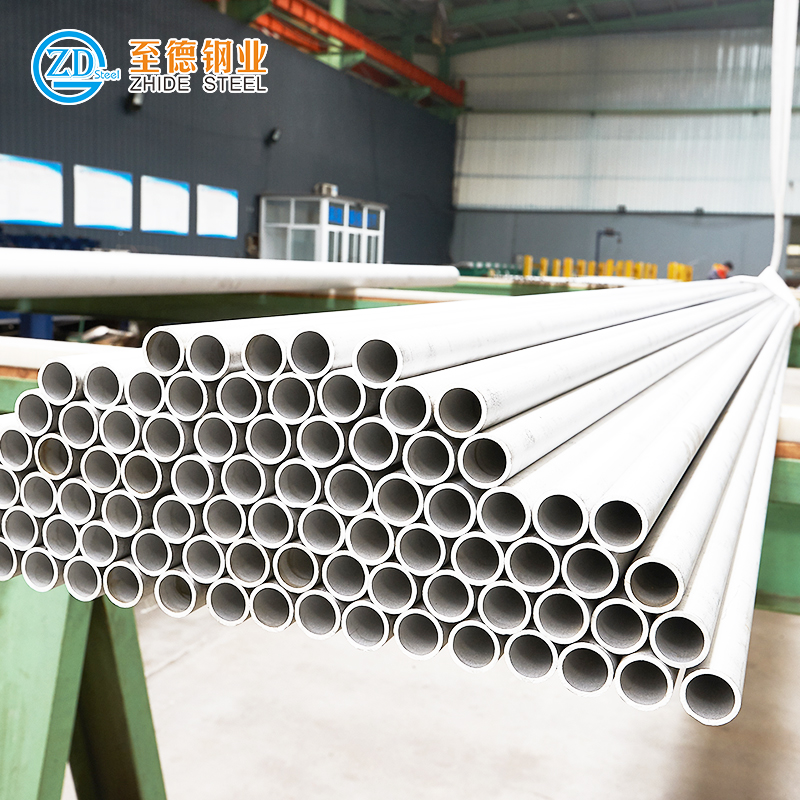

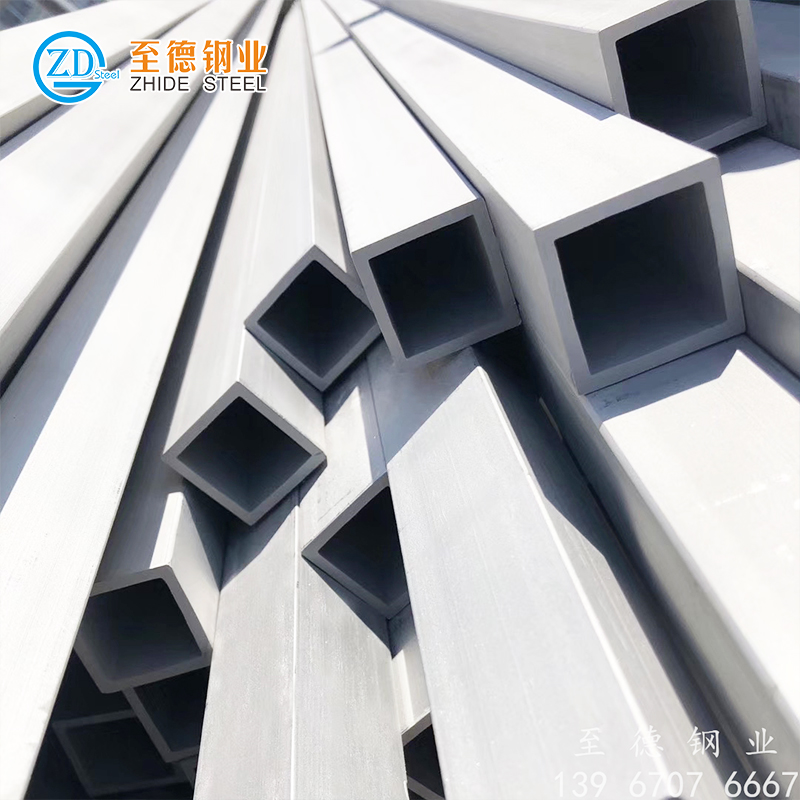

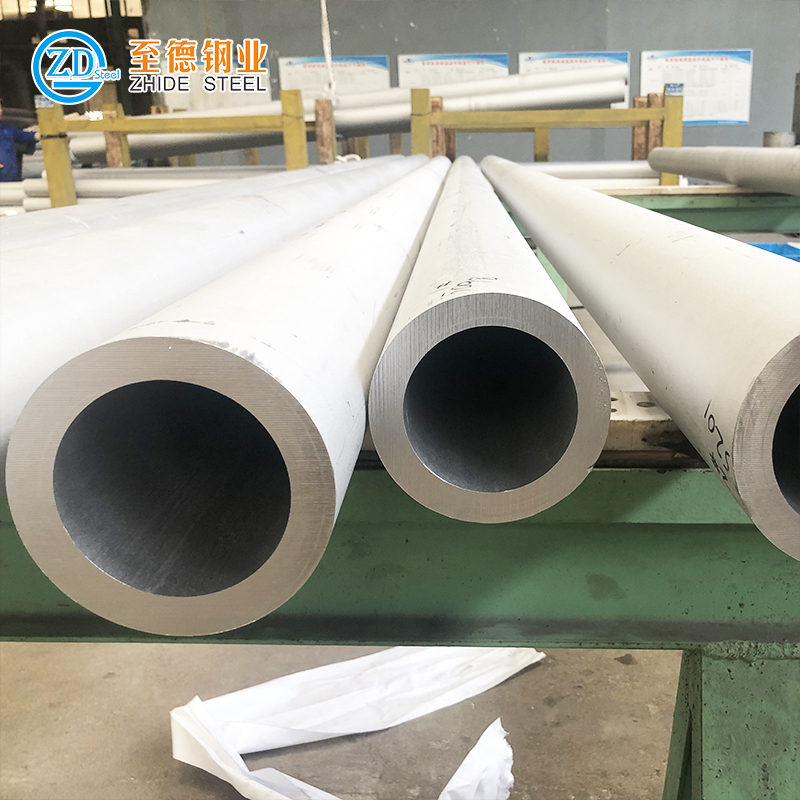

304不锈钢具有良好的耐腐蚀、耐高温、耐低温、耐磨损、外观精美等特性,广泛地应用于海洋开发、石油化工、汽车、建筑装璜等行业,是国民经济各部门发展的重要钢铁材料。典型的304不锈钢液中的氧的质量分数通常是由硅脱氧所控制,采用FeSi和SiMn脱氧后,首先形成含硅和铬的夹杂物,其相组成为纯二氧化硅和纯三氧化二铬。随着精炼过程的进行,在碱度低的情况下,不锈钢液中的夹杂物主要是硅酸盐系夹杂物,但硫的质量分数会升高。因此,在AOD还原期和脱硫期,渣的最佳组成是不同的。304不锈钢还原期采用铝脱氧时,三氧化二铝是常见氧化物夹杂,此类夹杂属于脆性不变形夹杂物,给钢材的性能带来极大的危害,过多的三氧化二铝也是引起浇注过程中水口堵塞的主要原因。众多研究表明,钢中夹杂物是影响钢质量的重要因素,而铝脱氧不锈钢中还会生成氧化镁。三氧化二铝尖晶石夹杂,此类夹杂对钢材的表面质量影响最为严重。至德钢业进行了304不锈钢还原期和脱硫期的热模拟实验,考察了不同精炼渣碱度对304不锈钢中夹杂物类型、形貌、尺寸和分布的影响,为现场实际生产提供依据。

一、实验

1. 钢料和渣料准备

实验用钢料为现场生产条件下304不锈钢料,渣料选择CaO-Al2O3-SiO2-MgO-CaF2五元渣系,由化学纯试剂配置而成,共进行了7炉模拟实验,每次实验的渣系分两批加入,分别模拟还原期和脱硫期的渣系成分,具体成分如表所示。

2. 实验步骤

考虑到现场生产条件下,由于原料条件的不同,而采用不同的供氧方式,本实验分别进行了高供氧条件(还原前钢液中全氧质量分数约为0.04%)和低供氧条件下(还原前钢液中全氧的质量分数约为0.01%)的还原和脱硫操作模拟,主要考察精炼渣系碱度对钢液中全氧的质量分数及夹杂物的组成、形态、大小的影响。实验在电阻炉内进行,以65mm×80mm电熔镁坩埚盛装钢料,采用双铂铑热电偶测温,具体实验操作步骤如下。将约1kg304不锈钢钢样放入氧化镁坩埚,外套石墨坩埚,然后一起放到二硅化钼炉中,600℃以上开始通入氩气保护,流量为1NL/min,1400℃以上流量变为3~5NL/min。通电升温到1600℃,恒温10分钟后取#0钢样。吹氧20秒(模拟高供氧条件)或15秒(模拟低供氧条件),流量为2NL/min,取#1钢样。之后加#1渣料,熔清后加10g硅铁,开始计时。5,10分钟时分别取#2,#3钢样,加#2渣料。20,30,40分钟时分别取#4,#5,#6钢样。低供氧条件下继续在60,90,120分钟分别取#7,#8,#9钢样,考察实验的平衡条件。通过氧氮联合分析仪测定全氧和氮的质量分数,将试样进行金相定量和扫描电镜分析,比较精炼过程中和不同精炼渣成分下夹杂物的性质、形貌及尺寸分布情况。

二、实验结果与讨论

1. 高供氧强度精炼过程中全氧的质量分数

高供氧强度下测得的全氧质量分数见图,由图可知,选用碱度大(R=2.00/4.27)的渣系精炼的第三炉实验,10分钟以后钢液中全氧质量分数就已经降到较低的水平,之后缓慢下降。而第一炉(R=0.75/2.95)和第二炉(R=0.80/2.16),钢液中全氧质量分数在20分钟以后才降到较低水平。由此可见,提高精炼渣的碱度对降低钢液中的全氧有利。除此之外,从实验过程和终点全氧质量分数来看,钢液中全氧质量分数基本上随精炼渣碱度的增加而降低。实验进行到10分钟后(脱硫期开始)第一炉实验的全氧的质量分数开始小于第二炉实验的全氧的质量分数,这是由于此时加入#2渣料(CaO),加入完毕之后使得脱硫期第一炉精炼渣的碱度(2.95)大于第二炉精炼渣碱度(2.16)的缘故。

2. 低供氧强度精炼过程中全氧的质量分数

低供氧强度下测得的全氧的质量分数如图所示。由图可以观察到,与高供氧强度条件下的实验结果类似。在实验的前20分钟内全氧质量分数急剧降低,之后缓慢下降,当进行到120分钟时,全氧质量分数基本上稳定不变,脱氧反应基本达到平衡。

3. 精炼过程中夹杂物形貌和成分的变化

将低供氧条件下的试样用扫描电镜及能谱仪对其夹杂物的形貌和成分进行分析,4炉终点试样的典型夹杂物形貌和成分如图所示。由图可知,4炉低供氧强度下的终点试样中的夹杂物类型基本上是一致的,主要为Al2O3-SiO2-CaO-MgO复合夹杂,只是成分稍有不同。因此,精炼终点钢中夹杂物主要是球状的硅酸盐夹杂物,但也发现了少量的三氧化二铝夹杂物。有文献指出,硅酸盐夹杂的含量和形态是影响带钢横向冷弯性能的密切相关因素,而含氧化钙较高的硅酸盐夹杂是脆性夹杂,对304不锈钢的冲压、弯曲等热加工性产生不利影响。

4. 精炼过程中终点夹杂物尺寸分布变化情况

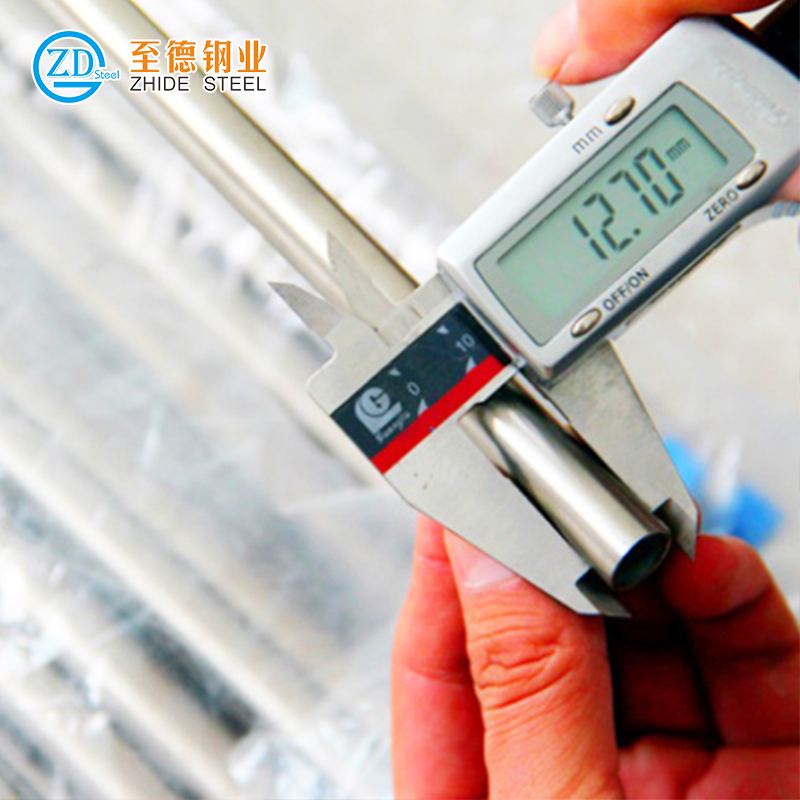

将低供氧强度下的4炉试样进行打磨和抛光后,用光学显微镜选取8mm2的观察面积,对每个试样在放大200倍情况下进行观察,用图象处理系统对有夹杂物的视场进行自动与半自动处理。不同精炼渣碱度下,随着精炼时间变化夹杂物尺寸小于5μm的个数占总数的分数见图4,图4中p代表每个夹杂物中尺寸小于5μm的个数占其总数的分数。由图4可知,随着还原实验的进行,各炉实验中尺寸小于5μm的夹杂物所占的分数是逐渐增大的说明随着实验进行由于精炼渣对夹杂物的吸附作用,夹杂物的尺寸变得越来越小。随着精炼渣碱度的增大,还原期同一时刻尺寸小于5μm的夹杂物的分数基本上是逐渐增大的,这也说明了高碱度精炼渣对于生成细小夹杂物是有利的。终点试样中夹杂物尺寸小于5μm的分数:R=1.50,91.69%;R=2.00,98.68%;R=2.50,98.58%;R=3.00,97.23%。由此看出,碱度大于2的终点试样中夹杂物小于5μm的分数比较大,明显大于碱度为1.50的实验。说明碱度大于2对细小夹杂物的生成是有利的,因此建议生产中采用碱度大于2的精炼渣系处理钢液。

三、结论

1. 本实验条件下,随精炼渣碱度的提高,钢中全氧的质量分数降低。

2. 本实验条件下,钢中夹杂物主要是Al2O3-SiO2-CaO-MgO复合夹杂。

3. 随着精炼过程的进行,夹杂物逐渐变为尺寸较小的球形夹杂,对304不锈钢的性能危害降低。采用碱度大于2的精炼渣精炼时得到的夹杂物平均尺寸明显低于碱度为1.5的实验渣系,建议生产中采用碱度大于2的精炼渣系处理钢液。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。