(304)06Cr19Ni10不锈钢管晶间腐蚀危害及检测方法

浙江至德钢业有限公司分析了06Cr19Ni10不锈钢管产生晶间腐蚀的原理及影响不锈钢管晶间腐蚀的因素,介绍晶间腐蚀试验标准和常用试验方法,提出控制和减少不锈钢管晶间腐蚀的措施.氧化性的酸性腐蚀介质会加剧06Cr19Ni10不锈钢管晶间腐蚀;不锈钢管的敏化温度大约在427~816℃区间,其中对晶间腐蚀最敏感的温度是在650℃;晶间腐蚀的速度会随着奥氏体晶粒度的减小而减小;对晶间腐蚀影响最大的元素是碳元素.为此,合理调控化学组分,严格控制环境温度,进行固溶处理,控制晶粒度,提高其耐蚀性,降低由于晶间腐蚀导致的失效以及由此引发的安全事故。

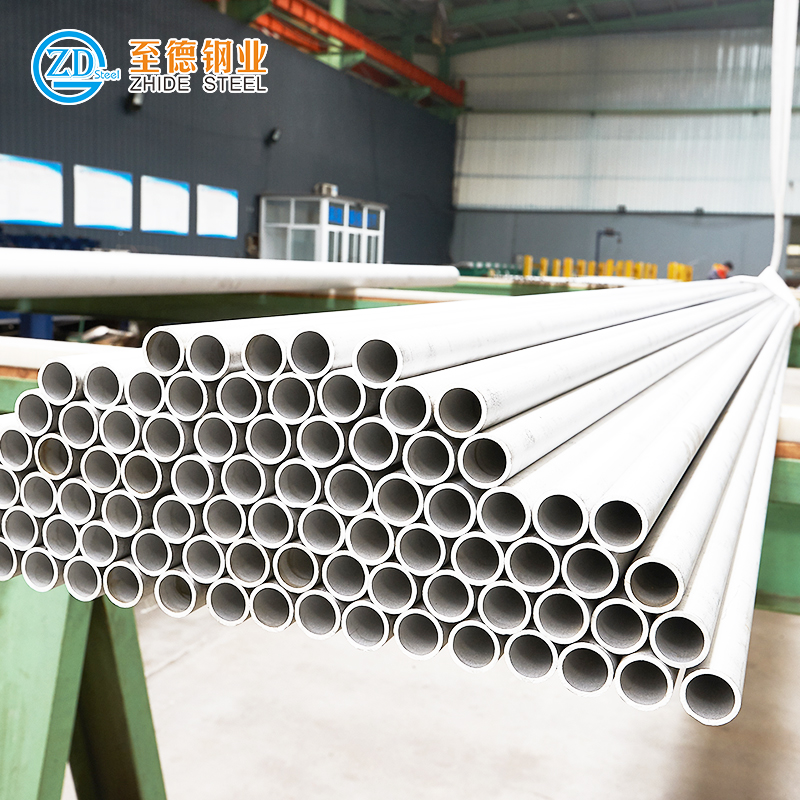

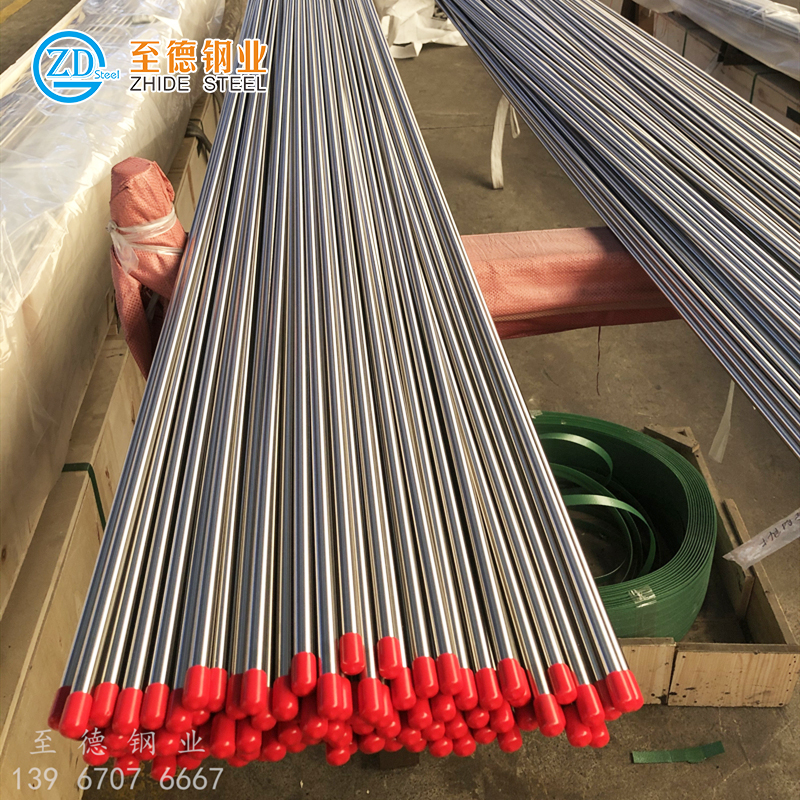

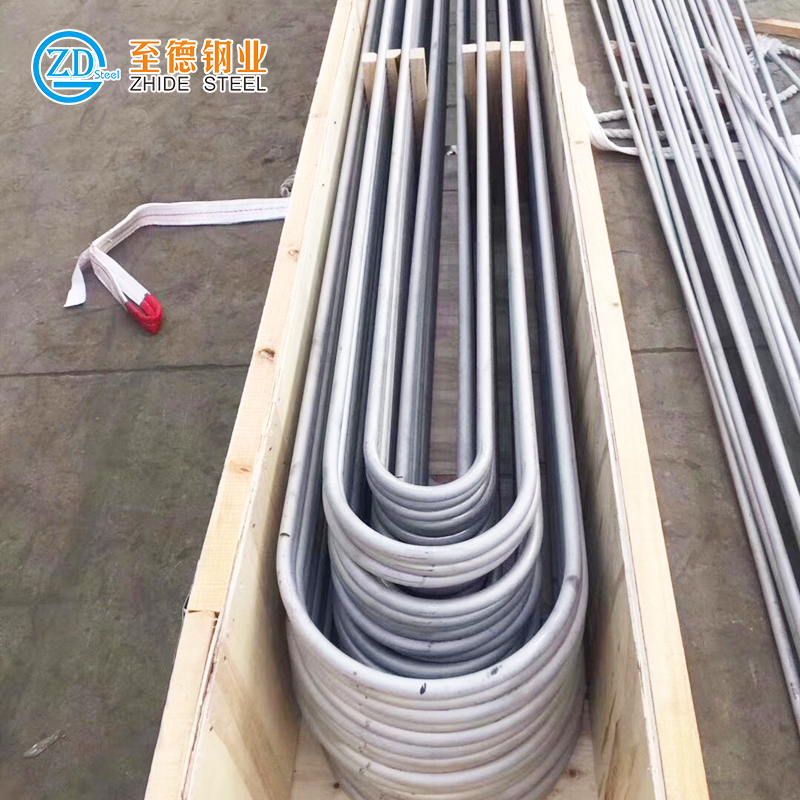

06Cr19Ni10不锈钢管具有较好的耐蚀性、耐热性、工艺性和一定的机械性能,被广泛应用于石油化工业、食品工业、装饰建材业、机械工业及餐厨日用品行业等.不锈钢管在一定条件下也会发生腐蚀,主要有应力腐蚀、点腐蚀、晶间腐蚀、缝隙腐蚀和全面腐蚀等,而晶间腐蚀则是一种比较广泛发生且危害性较大的腐蚀,设备或构件常常由于晶间腐蚀而导致失效,不仅影响正常使用还可能引发安全事故.06Cr19Ni10不锈钢管是按照GB/T 14976-2008 标准生产的一种不锈钢,和GB/T 14976-2002 标准的0Cr18Ni9不锈钢管、美国ASTM标准生产的304不锈钢管相对应。本文通过对06Cr19Ni10不锈钢管晶界腐蚀形成机理和影响因素的解析,提出了控制晶间腐蚀的措施.

一、晶间腐蚀及危害

不锈钢管晶粒之间的晶界面以及晶粒的不同部位化学成分不均或者存在杂质,在特定的环境中可能沿着晶粒边界发生局部腐蚀,这种腐蚀就是晶间腐蚀。

由于不锈钢管的晶间腐蚀发生在晶粒界面,然后沿着晶粒界面逐步向晶粒内部扩展,而此时材料的表面没有明显的变化,但是由于晶粒与晶粒之间几乎处于分离状态而失去连接强度,导致材料部分或全部失去工作性能,造成结构或者设备在外力作用下突然破坏.晶界腐蚀不容易被检测发现,因此会带来极大的安全隐患。

二、晶间腐蚀形成理论

目前分析形成晶间腐蚀机理的理论主要有“贫化理论”“晶界杂质选择性溶解理论”“晶界吸附理论”“亚稳沉淀相理论”等.奥氏体晶间腐蚀的“贫化理论”是目前被广泛认同的理论.该理论认为:06Cr19Ni10不锈钢管是碳、铬、镍等合金元素在γ-Fe中形成的固溶体.由于其含碳量≤0.08%,而碳在奥氏体中的饱和溶解度≤0.02%,当06Cr19Ni10不锈钢管从固溶点冷却到常温时,碳的含量处于过饱和状态,也就是说实际上不锈钢管是碳在γ-Fe中的过饱和固溶体.当温度在427~816℃范围时,溶解在中奥氏体内的过饱和碳会与铬结合形成碳化物Cr23C6,并且在晶粒边界沉淀析出.由于碳和铬的扩散速度不同,铬的扩散速度小于碳,化合反应形成碳化物Cr23C6,这种比较复杂而不稳定的间隙碳化物析出后,会极大的降低晶粒边界及其邻近区域的铬含量,而此时晶粒内部的铬还来不及扩散到晶粒边界,这样就在晶界两侧形成厚度约为10-4mm左右的贫铬区.当贫铬区铬的质量分数小于12%后,就破坏了钝化状态,导致电位下降,贫铬区就形成小阳极,晶粒的其余部分奥氏体仍然处于钝化状态为阴极,这样晶界区和晶粒体形成腐蚀微电池,在腐蚀介质和内外应力作用下电化学腐蚀就在晶粒边界面上发生,从而形成晶界腐蚀。

三、晶间腐蚀的影响因素

1. 环境介质的影响

氧化性的酸性腐蚀介质会加剧06Cr19Ni10不锈钢管晶间腐蚀.这是由于当晶界面的铬含量降低后,阳极电流密度增大,氧化性介质加快晶界阳极溶解,也就是加快了晶界的腐蚀速度.如充气的海水、MgCl2以及浓硝酸、硫酸等添加有氧化性阳离子Cu 2+、Hg 2+及Cr 6+的介质,都会加速06Cr19Ni10不锈钢管的晶间腐蚀。

2. 环境温度的影响

不锈钢管的敏化温度大约在427~816℃区间,其中对晶间腐蚀最敏感的温度是在650℃.这是因为,在427℃以下温度不会有碳化物Cr23C6产生并析出,而当温度超过816℃后,铬在奥氏体中的扩散速度明显提高,会有足够多的铬元素扩散到晶界面,此时不会由于间隙固溶体的产生和析出降低晶界面上铬的含量,也就不会形成破坏钝化性的贫铬区,从而大大减少晶间腐蚀的发生.

3. 晶粒度的影响

根据06Cr19Ni10不锈钢管在沸腾的H2OS4-FeO4溶液中发生晶闻腐蚀速度的测试表明,晶间腐蚀的速度会随着奥氏体晶粒度的减小而减小.这是由于随着奥氏体晶粒度的减小,晶粒尺寸越大,单位体积内奥氏体晶界的面积减小,在晶界面产生碳化铬的可能性就减小,所以晶间腐蚀的速度就降低。

4. 化学组分的影响

06Cr19Ni10不锈钢管的化学组分主要有碳、硅、锰、磷、硫、镍、铬等元素.其中对晶间腐蚀影响最大的是碳元素,随着碳含量的增加,碳的扩散速度增大,加大了碳化物Cr23C6的形成,晶界面铬的贫化就越严重,晶间腐蚀也就更容易产生,深入晶内的倾向越明显.镍、铬和元素的含量可以平衡贫铬区和富铬区,能减小晶间腐蚀敏感性.镍元素能降低碳的溶解度加速碳化物Cr23C6的长大和析出,增大了晶间腐蚀敏感性.硅元素有增大晶间腐蚀的倾向,如果晶界面硅的浓度和分布情况达到一定程度,则可减小在强氧化介质中非敏化状态不锈钢的晶间腐蚀。

四、晶间腐蚀的试验分析

1. 晶间腐蚀标准试验方法

我国不锈钢晶间腐蚀标准试验方法目前2008年10月10日发布于2009年5月1实施的GB/T 4334.1-5-2008 标准替代GB/T 4334.1-5-2000标准.该标准规定试验方法包括:方法A、方法B、方法C、方法D、方法E等.其中方法A适用于不锈钢管晶间腐蚀的筛选试验,在10%草酸溶液中电解浸蚀试样,然后利用显微镜观察浸蚀表面的金相组织,如有必要还可进行方法B、方法C、方法D、方法E等长时间热酸试验。

2. 晶间腐蚀的检测试验

晶界腐蚀程度的检测方法有化学腐蚀法和电化学法两种,化学腐蚀法又叫蚀刻法,电化学方法又分为动电位阳极极化法和动电位再活化法两种.对06Cr19Ni10不锈钢管晶间腐蚀试验,首先采用加热到(1050±10)℃,保温再水冷的固溶处理,然后加热到(650±10)℃,保温再空冷的敏化处理.采用Na2S4O6溶液或H2SO4+Na2S4O6溶液作为活化剂,运用恒电位仪应用EPR方法进行电化学实验。

五、晶间腐蚀的控制措施

1. 合理调控化学组分

当含碳量小于0.02%~0.03%时,碳全部都溶解在奥氏体中,不会形成贫铬层,即使在敏化加热温度也不会产生晶间腐蚀。因此,在冶金过程中适当控制碳的含量,减少磷和硅等杂质元素,合理增加铌或钛元素,能够有效减少晶间腐蚀。

2. 严格控制环境温度

06Cr19Ni10不锈钢设备或构件的环境温度要严格控制在其晶间腐蚀的敏化温度外.当环境温度控制在427℃以下或者816℃以上时,出现晶间腐蚀的倾向非常小.在对不锈钢管进行热处理时要尽量避开650℃这个晶间腐蚀最敏感的温度点,并且严格控制加热的保温的时间以减少晶间腐蚀的产生.

3. 有效进行固溶处理

将06Cr19Ni10不锈钢管加热至1050~1150℃,保温一段时间,让碳化物尽可能均匀充分的溶解于奥氏体中,然后快速冷却而获得稳定奥氏体,这就是固溶处理.由于冷却速度快,在晶间腐蚀敏化温度区停留的时间很短,减小或消除了碳和铬形成碳化物,其它合金元素及其沉淀相也相应减少或消除,在晶界面就不再产生贫铬区,这样就获得组织单一成分均匀的奥氏体,从而起到消除或减小晶间腐蚀的目的。

4. 有效控制晶粒度

由于06Cr19Ni10不锈钢管的晶间腐蚀随着奥氏体晶粒度的减小而减小,通过采取适当的热处理方法及控制热处理工艺过程等措施,有效控制不锈钢管的晶粒度,从而有效的降低晶间腐蚀的速度。

六、结语

由于06Cr19Ni10不锈钢管是一种应用非常广泛的不锈钢,在试验条件和工作环境中引起的晶间腐蚀给材料造成较大的破坏,探讨其晶间腐蚀理论,分析影响晶间腐蚀的因素,寻找到防控晶间腐蚀的更有效措施,从而提高其耐蚀性,和使用价值。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。