304不锈钢钢表面熔盐法渗硅层的组织与性能

浙江至德钢业有限公司利用摩尔比为NaCl∶KCl∶NaF=2∶2∶1的碱金属卤化物混合体系做载体,等摩尔比的Na2SiF6和硅粉作渗硅剂,在900℃下利用熔融盐法对304不锈钢进行了渗硅处理。采用X射线衍射仪(XRD)和附带能量色散谱仪(EDS)附件的扫描电子显微镜(SEM)研究了渗层截面的物相组成、成分、显微形貌及渗硅层的形成机理。结果表明,900℃下保温3小时渗层厚度在250μm以上,渗层物相为富含铬、镍合金元素的Fe3Si型金属间化合物,渗层中硅的含量为6.75%,铬的含量仅为其在基体中含量的50%左右,镍在基体和渗层中的含量相当,渗层表面致密,硬度在700HV左右,远高于基体硬度200HV。

304不锈钢具有优异的抗腐蚀性能而被广泛应用,但是由于含碳量极低难以被硬化,因而使其在摩擦学性能表现不佳。Fe3Si由于具有优异的抗氧化和耐腐蚀性从而具有很大的商业价值,早在1985年由Uhlig和evie研制的杜里龙(Duriron)合金甚至能够抵抗沸腾硫酸的侵蚀。同时Fe3Si基合金在水润滑条件下还表现出比304不锈钢更优越的耐磨性能。然而,Fe3Si的脆性问题一直是其广泛应用的严重障碍。利用熔盐渗硅方法在304不锈钢表面生成一层Fe3Si型过渡族金属硅化物渗层可以避开Fe3Si的脆性,并有望较大幅度改善其在腐蚀介质中的耐热蚀性以及在水环境等腐蚀条件下的耐磨性,从而进一步拓展304不锈钢的应用领域。

渗硅剂—中性盐盐浴渗硅(即熔盐法渗硅)是用熔融盐浴作为载体,另加入渗硅剂,使之悬浮于盐浴中,利用盐浴的热运动使渗剂与工件表面接触,实现渗硅。由于盐浴渗硅工艺简单,操作方便,对设备要求不高,所以被广泛地应用在工业生产和实验中。通常熔盐法渗硅要求温度在1050℃左右,浙江至德钢业有限公司通过选择合适的熔盐体系在900℃下对304不锈钢进行了渗硅处理,分析了过渡重金属和硅元素在渗层中的分布,对表面渗硅层的组织结构进行了初步表征,并简要探讨了渗硅层形成的机理。

一、试验材料及方法

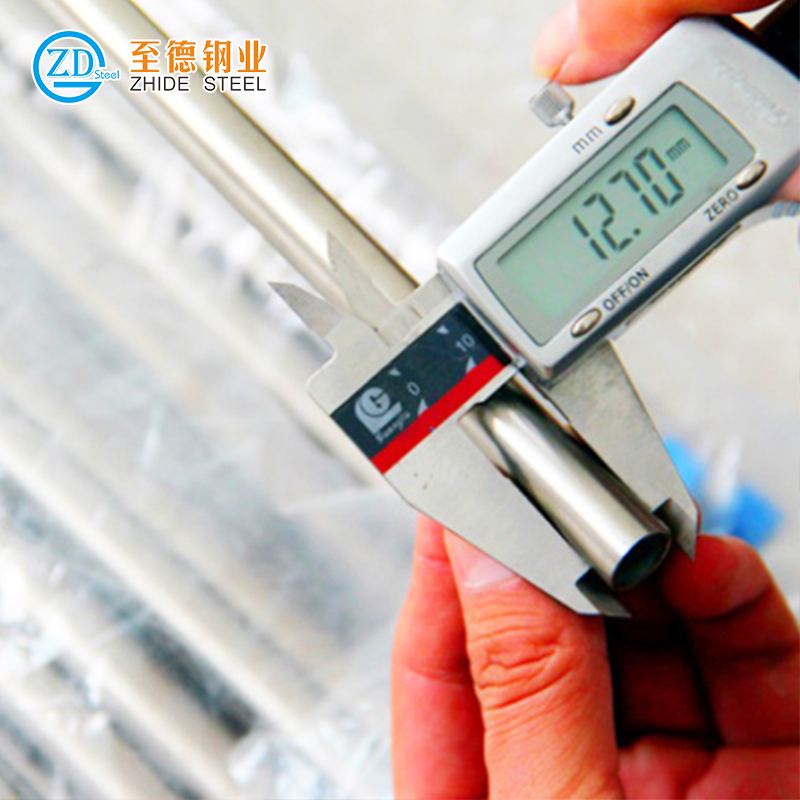

试验材料用国内某钢铁集团生产的连铸态的304不锈钢,采用电火花切割法将不锈钢加工成10mm×10mm×5mm的块状试样,表面经金相砂纸打磨后用无水乙醇清洗,烘干后备用。中性盐选用NaCl、KCl和NaF,渗硅剂选用硅粉和Na2SiF6。中性盐—渗硅剂中各成分按摩尔比为36%NaCl、36%KCl、18%NaF、5%Na2SiF6、5%Si的配比均匀混合。将渗硅剂和中性盐混合物装入氧化铝坩埚,加热至900℃熔化,然后将不锈钢试样放入盐浴中分别保温1、2和3小时后空冷至室温。

利用DMM-200C的光学显微镜观察渗层表面与截面组织,用MH-5-VM显微硬度仪测量渗层的显微硬度,用D8型X射线衍射仪(XRD)分析渗层的物相结构;用JSM-6700F扫描电子显微镜(SEM)观察渗层断面(crosssection)形貌;用附带KEVEX型能量色散谱仪(EDS)的JEOL-5600LV型扫描电子显微镜分析渗层结构以及确定各元素在渗层中的分布。

二、试验结果

1. 不锈钢及其渗硅层的组织结构

304不锈钢渗硅前后的组织,图分别为渗硅前后的XRD谱图。可以看出渗硅前的304不锈钢非单一的奥氏体相(γ-Fe),其XRD谱图中含有明显α-Fe的谱峰。这是生产过程中高温δ-Fe保留到室温时形成的。硅化物渗层组织为等轴晶,晶粒平均直径约50μm,从渗层的XRD谱图中可以看出渗层为单一的DO3型Fe3Si金属间化合物,其判断标志为XRD谱图中出现了(111)、(200)和(311)晶面的超结构衍射峰。需要指出的是,生成的Fe3Si渗层其次强峰(422)面的衍射强度超过了其主衍射峰(220)面的衍射强度。

2. 硅化物渗层截面的SEM形貌

图为304不锈钢在900℃下渗硅不同时间的硅化物渗层截面的SEM形貌。可以看出渗层厚度随渗硅时间的增加而增加,1小时的厚度约为60μm,2小时增加到100μm,渗硅3小时的渗层厚度达250μm以上。硅化物渗层与基体结合紧密,二者之间有明显的界面。从图左下角的光学显微组织中可以出,3小时的渗层中靠近界面处的渗层一侧,有一条宽度约为50μm的柯肯达尔空隙带。

3. 硅化物渗层截面的成分

图为渗硅小时渗层截面的SEM形貌及其元素线分布。可以看出铁、镍、硅、铬各元素在渗层中分布均匀,不存在浓度梯度。其中硅元素越过界面后的浓度降低至零,基体中显示的硅元素为仪器的噪音信号。铬元素在渗层中的浓度较基体中小,越过界面后突然增加。而铁和镍元素在界面两侧浓度没有明显变化。图所示的EDS谱图分别对应图中A和B区域,可以看出A区域所代表的渗层组织中硅元素含量的质量百分比为6.75%,而B区域的EDS谱图中则未发现硅元素的谱峰。另外,基体中铬的含量为18.77%,而渗层中铬的含量为9.40%,仅为基体中的一半。铁和镍元素在基体中的含量和在渗层中的含量大致相当。因此,304不锈钢表面的金属硅化物渗层并非单纯Fe3Si金属间化合物,而是含有镍、铬合金元素的Fe3Si型多元过渡族金属硅化物。

4. 硅化物渗层截面的硬度

图为304不锈钢表面900℃保温3小时硅化物渗层截面硬度分布曲线,其中左侧第一个点代表的硬度值为渗硅层表面硬度。可以看到硅化物渗层硬度基本上与表层硬度相同,但在距离表层250μm处(界面附近)的硬度值有所降低,从700HV降低到550HV左右,这与渗层/基体界面附近形成的柯肯达尔空隙带有关。不锈钢基体硬度的值约为180HV。

三、分析讨论

1. 熔融盐渗硅的反应机理

熔融盐渗硅的关键是要在熔盐中形成活性的硅离子。认为硅与Na2SiF6可发生如下反应:

上式中Si与Si4+反应生成Si2+,Si2+再与304不锈钢作用形成金属硅化物渗层。为了降低渗硅温度,本试验采用摩尔比为NaCl∶KCl∶NaF=2∶2∶1的熔融中性盐作为渗硅时活性Si离子的环境介质,根据研究结果,上述比例的NaCl-KCl-NaF体系具有最低的初晶温度,其平均值为587.6℃。

2. 硅化物渗层的成分与结构

图为渗层形成机理示意图。熔融盐中形成的Si2+首先与304不锈钢表面金属元素铁、铬、镍结合,通过晶格重构,形成Fe3Si基过渡金属硅化物渗层薄膜,图所示的DO3晶胞中,白色原子和灰色阵点代表铁原子的位置,黑色阵点代表硅原子位置。然后,铁、铬、镍元素通过渗层向外扩散,与Si2+结合,从而使Fe3Si型过渡金属硅化物渗层不断加厚。从试验结果可知,304不锈钢表面生成的渗层为DO3型的Fe3Si基金属间化合物,渗层中铬元素的含量仅为基体中铬元素含量的一半左右,镍元素在基体和渗层中的含量大致相当。而EDS分析表明,304不锈钢基体中铬含量约为18.77%,镍含量仅为5.89%,造成铬元素在渗层中含量下降的原因可能与Cr+-Si结合键分离能(或结合能)小于Fe+-Si和Ni+-Si结合键能有关,如表所示。在Fe3Si基过渡金属硅化物渗层形成过程中,Si2+与Fe、Cr、Ni原子结合形成Fe+-Si、Cr+-Si和Ni+-Si键,这些结合键可能构成了铁、铬、镍原子由基体向渗层表面扩散的主要驱动力,由于Cr+-Si结合键键能较小,因此铬在渗层中含量远小于其在基体中的含量。

四、结论

1. 利用摩尔比为NaCl∶KCl∶NaF=2∶2∶1中性熔融盐作为载体,等摩尔比的Na2SiF6和Si粉做为渗硅剂,900℃下保温3小时可以在304不锈钢表面形成厚度为250μm以上致密的Fe3Si型的过渡金属硅化物渗层;

2. 硅化物渗层的硅含量为6.75%,铬在渗层中含量仅为其在基体中含量的50%左右,镍在基体和渗层中的含量相当;

3. 900℃下保温3小时的渗层与基体界面处靠近渗层一侧有一条宽约50μm的空隙带,此处硬度为500HV,渗层表面硬度为700HV左右,远高于基体硬度200HV。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。